Trong môi trường sản xuất hiện đại, đặc biệt là các ngành như điện tử và thiết bị gia dụng, việc lắp ráp các module hoặc sản phẩm cuối cùng thường yêu cầu cung cấp đồng thời 5, 10, hoặc thậm chí nhiều loại linh kiện khác nhau đến cùng một trạm làm việc. Đây là thách thức lớn nhất của sản xuất High-Mix.

Cấp phôi cho nhiều chi tiết là nghệ thuật thiết kế hệ thống cấp liệu để đảm bảo sự ổn định, tốc độ và độ chính xác khi cung cấp loại linh kiện khác nhau đến Robot lắp ráp. Nếu không được quản lý hiệu quả, việc này sẽ dẫn đến tình trạng lãng phí không gian và tắc nghẽn dây chuyền.

This article SWOER sẽ phân tích các chiến lược và công nghệ tối ưu nhất để cấp phôi đa chi tiết, giúp bạn đưa ra lựa chọn hiệu quả nhất cho dây chuyền sản xuất của mình.

Giải pháp tích hợp công nghệ truyền thống

Đây là cách tiếp cận phổ biến và kinh tế nhất cho các linh kiện có hình học ổn định:

Kết hợp máy rung bát chuyên biệt và băng tải:

- Cơ chế: Mỗi loại linh kiện được cấp phôi và định hướng bằng một máy rung bát riêng biệt. Sau đó, chúng được đưa đến trạm làm việc chung thông qua các đường ray hoặc băng tải nhỏ.

- Advantage: Tốc độ cấp liệu ổn định, chi phí đầu tư ban đầu thấp cho các linh kiện đơn giản.

- Hạn chế: Tốn kém không gian do cần nhiều máy rung bát. Thời gian chuyển đổi mẫu mã lâu do cần thay đổi Tooling cho mỗi máy.

Giải pháp hỗn hợp:

Đối với các linh kiện có hình học tương tự (ví dụ: các loại vít cùng đường kính nhưng khác chiều dài), một số máy cấp phôi đặc biệt (như máy cấp phôi ly tâm) có thể được tùy chỉnh để xử lý $\mathbf{2-3}$ chi tiết trên cùng một máy, tiết kiệm chi phí mua nhiều thiết bị.

Tối đa hóa linh hoạt bằng Robot Feeding

Để giải quyết vấn đề không gian và linh hoạt, đặc biệt là khi tần suất thay đổi mẫu mã cao, các giải pháp Robot Feeding là lựa chọn vượt trội:

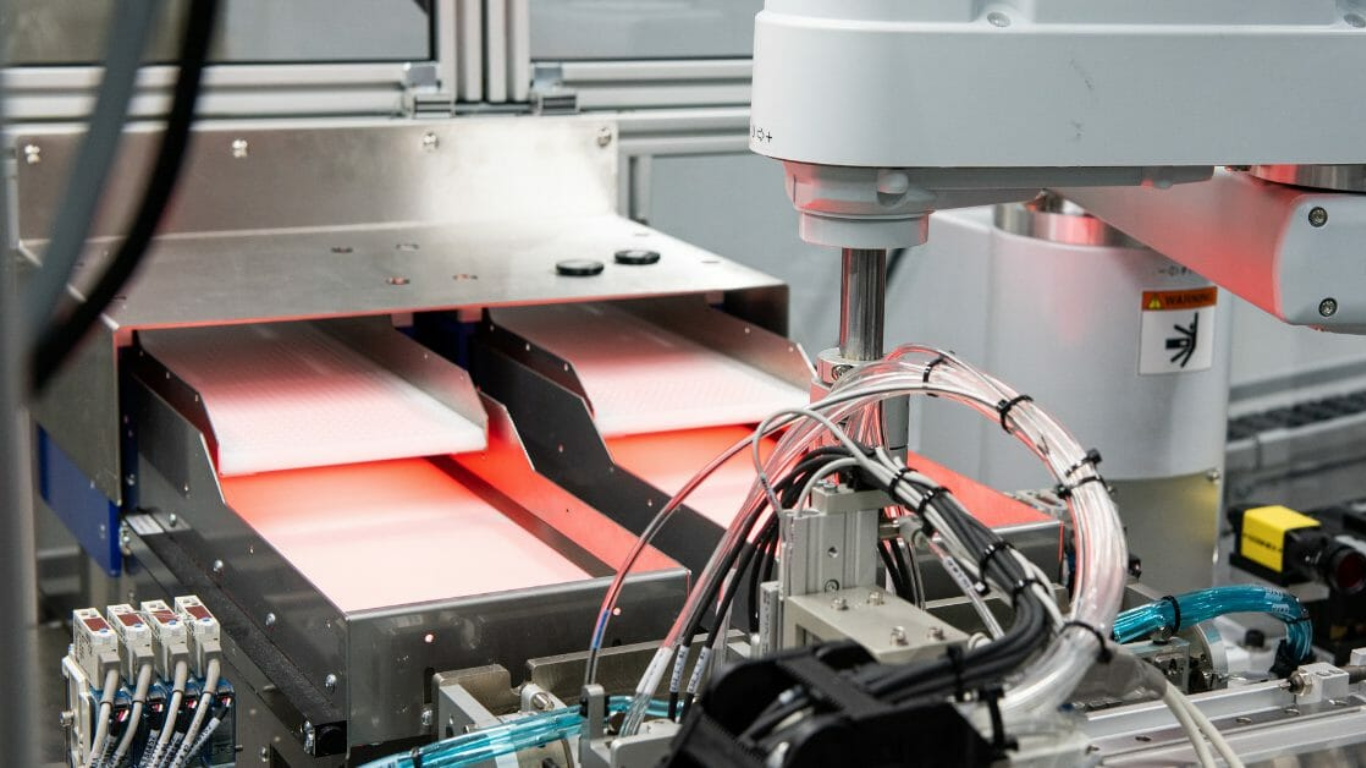

Flexible Feeder đa khay

- Cơ chế: Thay vì sử dụng 10 máy rung bát, hệ thống chỉ sử dụng 1 hoặc 2 Robot SCARA/Delta phục vụ nhiều bệ rung Flexible Feeder. Robot dùng Vision để gắp các linh kiện từ các bệ rung theo trình tự lắp ráp.

- Advantage: Space saving vượt trội và Chuyển đổi mẫu mã tức thì (chỉ cần load công thức Vision cho bệ rung và Robot).

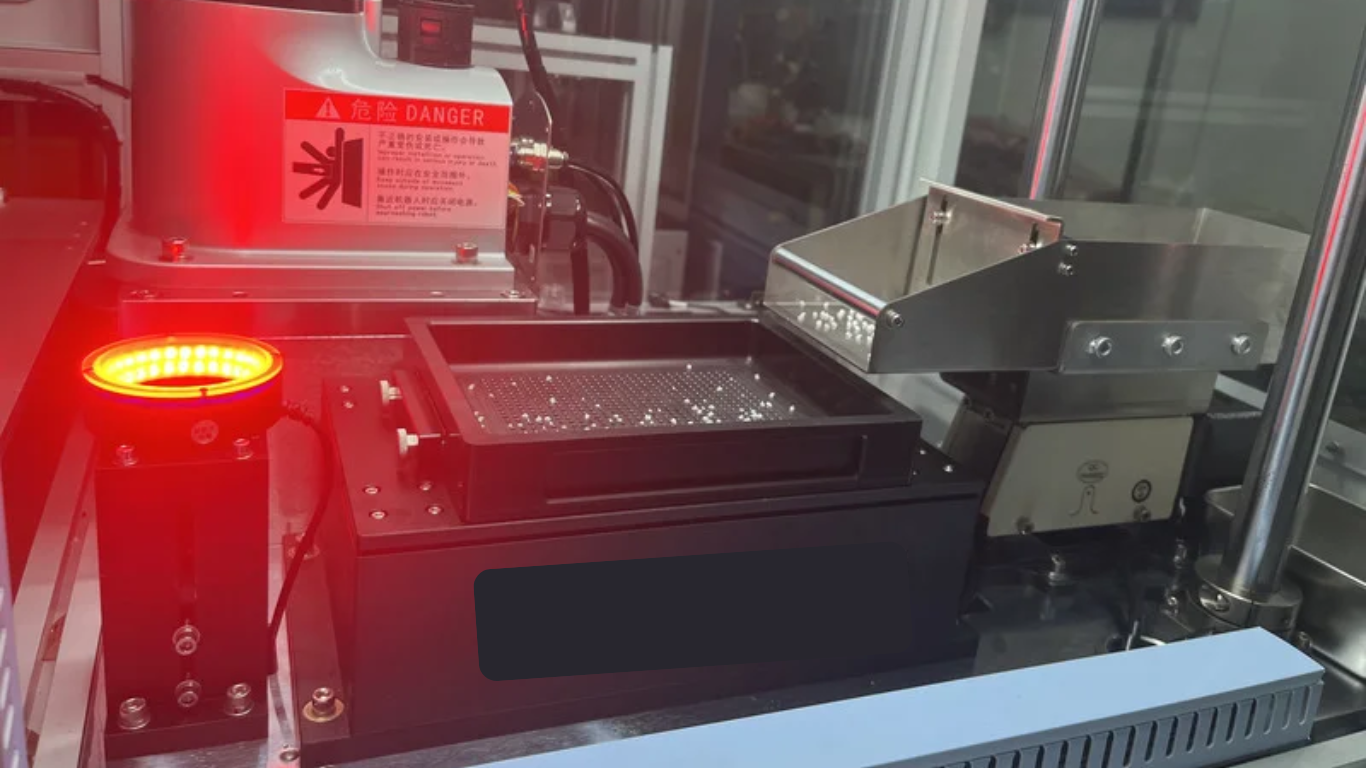

Robot gắp định vị đa khay pallet:

- Cơ chế: Linh kiện được sắp xếp sẵn trong các khay chuyên dụng (Tray, Pallet) hoặc vỉ. Robot dùng Vision System để xác định vị trí của các loại linh kiện khác nhau trong các khay này và gắp theo trình tự.

- Application: Lý tưởng cho các linh kiện quá tinh vi, dễ hỏng hoặc yêu cầu phải được kiểm soát môi trường nghiêm ngặt, không thể chịu được rung động.

Thách thức và tiêu chí thiết kế hệ thống cấp phôi đa chi tiết

Để đảm bảo thành công, việc thiết kế hệ thống cấp phôi đa chi tiết phải tính đến các yếu tố điều khiển và logistics:

Quản lý không gian và chi phí:

Việc sử dụng các giải pháp truyền thống cho quá nhiều chi tiết sẽ khiến dây chuyền trở nên cồng kềnh. Chiến lược Robot Feeding thường có chi phí ban đầu cao hơn nhưng lại mang lại TCO thấp hơn trong dài hạn nhờ tiết kiệm không gian và loại bỏ Tooling.

Nguy cơ thiếu hụt/lỗi phân loại:

Khi cấp phôi nhiều chi tiết đồng thời, cần có hệ thống cảm biến thông minh và phần mềm điều khiển để giám sát mức độ tồn kho của từng loại linh kiện và đảm bảo không có lỗi phân loại nào xảy ra.

Tối ưu hóa trình tự lắp ráp:

Thử thách kỹ thuật lớn nhất là phần mềm phải điều phối tốc độ và thứ tự gắp/cấp phôi của từng loại linh kiện để khớp chính xác với chu kỳ lắp ráp của Robot chính, tránh làm chậm toàn bộ dây chuyền.

Conclude:

Cấp phôi cho nhiều chi tiết thành công nằm ở việc lựa chọn chiến lược tối ưu giữa các giải pháp truyền thống và các giải pháp linh hoạt, không-tooling. Quyết định này phải dựa trên sự cân bằng giữa tần suất chuyển đổi mẫu mã and chi phí không gian.

Bạn đang lắp ráp module phức tạp với nhiều chi tiết và muốn tối ưu hóa không gian?

Tiết kiệm không gian và tối đa hóa tốc độ lắp ráp! Contact SWOER ngay hôm nay! Chúng tôi sẽ phân tích các chi tiết, tần suất lắp ráp của bạn để thiết kế giải pháp cấp phôi đa chi tiết tối ưu, giúp bạn dễ dàng chinh phục các đơn hàng High-Mix.

Contact us

Please let us know your material size and required speed.