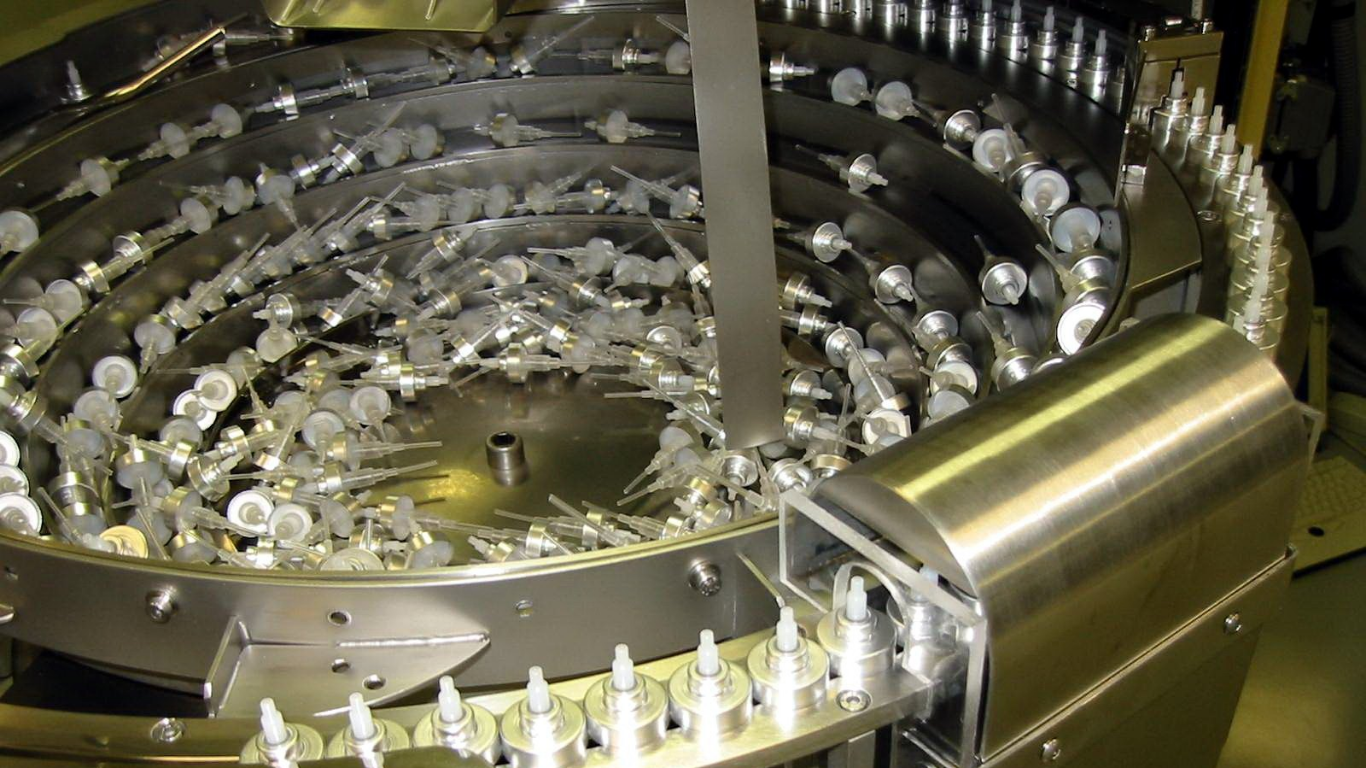

Tốc độ cấp liệu là yếu tố sống còn quyết định năng suất và hiệu suất tổng thể thiết bị (OEE) của dây chuyền lắp ráp tự động. Tuy nhiên, nhiều nhà máy vẫn chưa khai thác hết tiềm năng của máy cấp liệu rung. Tăng tốc độ không chỉ đơn thuần là vặn núm điều khiển; đó là sự kết hợp tinh tế giữa cơ học chính xác, vật lý rung động và quản lý vật liệu thông minh.

SWOER chia sẻ 9 phương pháp toàn diện để giúp bạn tối ưu hóa và đẩy tốc độ mâm rung lên mức hiệu suất cao nhất!

Tối ưu hóa yếu tố cơ khí

Tooling là nền tảng. Nếu Tooling không chính xác, mọi nỗ lực điều chỉnh điện tử đều vô ích.

1. Thiết kế Tooling giảm ma sát

- Mục tiêu: Giảm thiểu ma sát để chi tiết trượt nhanh và dễ dàng hơn.

- Thực hiện:

- Giảm diện tích tiếp xúc: Thiết kế các đường ray sao cho chỉ có các bề mặt cần thiết tiếp xúc với chi tiết.

- Phủ chống ma sát: Sử dụng các lớp phủ đặc biệt như Teflon hoặc Polyurethane trên bề mặt Tooling để loại bỏ hiện tượng dính (sticking) và tăng tốc độ trượt.

2. Tối ưu hóa chiều dài và góc độ Tooling

- Mục tiêu: Rút ngắn khoảng cách di chuyển của chi tiết.

- Thực hiện: Đảm bảo các bẫy phân loại (Orientation Traps) được thiết kế hiệu quả nhất, loại bỏ chi tiết sai ngay từ đầu và truyền chi tiết đúng ra lối ra bằng đường đi ngắn nhất. Loại bỏ các đoạn đường ray không cần thiết.

3. Căn chỉnh độ cao và cân bằng tô rung

- Mục tiêu: Đảm bảo lực rung phân bổ đều.

- Thực hiện: Tô rung phải được lắp đặt hoàn hảo, không bị nghiêng (level) trên bệ đỡ. Sự mất cân bằng nhỏ cũng có thể tạo ra các rung động phụ, cản trở chuyển động xoắn ốc của chi tiết.

4. Sử dụng Linear Feeder để tách và tăng tốc độ đệm

- Mục tiêu: Giúp Bowl Feeder chỉ tập trung vào việc định hướng.

- Thực hiện: Bowl Feeder nên dừng lại ở việc định hướng. Sử dụng Linear Feeder ngay lối ra để nhận chi tiết, sau đó tách, căn giãn và truyền tải chúng đến vị trí gắp với tốc độ cao hơn, đảm bảo luồng cấp liệu ổn định cho Robot.

Tối ưu hóa yếu tố điện tử và rung động

Đây là nơi bạn tối đa hóa lực đẩy cơ học.

5. Căn chỉnh tần số cộng hưởng tuyệt đối

- Mục tiêu: Tối đa hóa Biên độ rung (Amplitude) với công suất điện nhỏ nhất.

- Thực hiện: Mâm rung chỉ đạt hiệu suất cao nhất tại tần số cộng hưởng của Coil/Lò xo. Sử dụng Controller có khả năng đo và duy trì tần số cộng hưởng để đảm bảo Feeder luôn hoạt động hiệu quả nhất, bất kể nhiệt độ hay tải trọng thay đổi.

6. Kiểm soát và căn chỉnh Air Gap

- Mục tiêu: Tối ưu hóa lực từ.

- Thực hiện: Air Gap (Khe hở giữa Coil và lõi sắt từ) phải chính xác và đồng đều. Dùng dưỡng đo (Feeler Gauge) để đảm bảo khoảng cách lý tưởng. Air Gap không chính xác làm mất lực từ, giảm tốc độ và có thể gây cháy Coil.

7. Sử dụng Controller kỹ thuật số hiện đại

- Mục tiêu: Phản ứng nhanh với sự thay đổi tải trọng.

- Thực hiện: Nâng cấp từ Controller analog cũ sang Controller kỹ thuật số có chức năng Auto-Tuning (tự động điều chỉnh tần số). Điều này cho phép tốc độ điều chỉnh liên tục và ổn định, ngay cả khi lượng chi tiết trong tô rung thay đổi.

Tối ưu hóa yếu tố quản lý vật liệu

Đảm bảo đầu vào không bao giờ là điểm nghẽn.

8. Duy trì tải trọng ổn định

- Mục tiêu: Tránh sự thay đổi khối lượng ảnh hưởng đến tần số cộng hưởng.

- Thực hiện: Tránh tình trạng Bowl Feeder quá đầy (quá tải) hoặc quá cạn (không đủ chi tiết). Lắp đặt Phễu Rung (Hopper) kết hợp Cảm biến Mức (Level Sensor) để tự động cấp liệu, giữ lượng chi tiết trong Bowl Feeder ở mức lý tưởng (thường là 1/3 đến 1/2 thể tích).

9. Tối ưu hóa chu kỳ gắp

- Mục tiêu: Tốc độ cấp liệu phải đồng bộ với tốc độ tiêu thụ.

- Thực hiện: Tốc độ cấp liệu của bạn chỉ nhanh bằng tốc độ gắp chi tiết của Robot/Máy lắp ráp. Nếu Robot gắp chậm, việc tăng tốc Feeder chỉ gây ra lỗi dồn cục tại lối ra. Cần đảm bảo tốc độ Feeder luôn đồng bộ hoặc nhanh hơn một chút so với nhu cầu thực tế của trạm lắp ráp.

Conclude:

Tối ưu hóa tốc độ cấp liệu là một quá trình tuần hoàn và yêu cầu sự chú ý đến từng chi tiết nhỏ. Điều kiện tiên quyết để tăng tốc độ là Tooling phải sạch, chính xác và có ma sát thấp. Sau đó, sử dụng Controller hiện đại để duy trì tần số cộng hưởng tối ưu.

Bạn muốn đạt hiệu suất cấp liệu vượt trội? Đừng tự mò mẫm! Liên hệ ngay với chuyên gia SWOER để được đánh giá và hiệu chuẩn hệ thống cấp liệu rung của bạn, cam kết tăng tốc độ cấp liệu lên mức tối đa, giúp dây chuyền sản xuất đạt OEE cao nhất!

Contact us

Please let us know your material size and required speed.