Tài liệu

Tổng hợp về Máy cấp liệu rung

Chương 1: Máy cấp liệu rung là gì?

Bộ nạp rung là hệ thống vận chuyển được thiết kế để đưa các thành phần hoặc vật liệu vào quy trình lắp ráp thông qua lực rung được kiểm soát, trọng lực và cơ chế dẫn hướng đảm bảo định vị và định hướng đúng. Hệ thống có các đường tích lũy với nhiều chiều rộng, chiều dài và độ sâu khác nhau, được lựa chọn cụ thể để phù hợp với yêu cầu của ứng dụng, vật liệu, thành phần hoặc bộ phận.

Mục tiêu của máy nạp rung là di chuyển, nạp và vận chuyển vật liệu rời bằng nhiều dạng rung động khác nhau để đảm bảo định hướng thích hợp để tích hợp vào dây chuyền sản xuất. Chúng có hiệu quả cao trong việc đẩy nhanh hoạt động lắp ráp và tách nhẹ nhàng vật liệu rời. Chuyển động có hướng dẫn do máy nạp rung tạo ra dựa trên gia tốc theo chiều ngang và chiều dọc, tạo ra lực chính xác cần thiết để định vị vật liệu một cách chính xác.

Đường tích tụ của bộ nạp rung, dù là tuyến tính hay dựa trên trọng lực, giúp làm chậm rung động và hỗ trợ định hướng chuyển động của vật liệu. Các bộ phận truyền động, có thể là động cơ áp điện, điện từ hoặc khí nén, cung cấp rung động, quay và lực cần thiết để đảm bảo bộ nạp hoạt động hiệu quả.

Thiết kế của một máy nạp rung bắt đầu bằng máng hoặc bệ vận chuyển, nơi vật liệu được di chuyển bằng các rung động tuyến tính được kiểm soát. Các rung động này tạo ra các chuyển động nhảy, nhảy lò cò và ném của vật liệu. Tốc độ di chuyển của vật liệu có thể dao động từ vài feet mỗi phút đến hơn 100 feet (30 mét) mỗi phút, tùy thuộc vào các tính năng thiết kế như tần số, biên độ và góc dốc của máng hoặc bệ.

Máy nạp rung kiểm soát dòng vật liệu theo cách tương tự như cách các lỗ hoặc van kiểm soát dòng chất lỏng. Chúng có thể được điều chỉnh để nạp vật liệu rời ở tốc độ cố định. Cấu trúc của máy nạp rung thường bao gồm các lò xo mềm quản lý độ rung và công suất, cho phép xử lý vật liệu rời từ vài pound mỗi giờ đến vài tấn mỗi giờ.

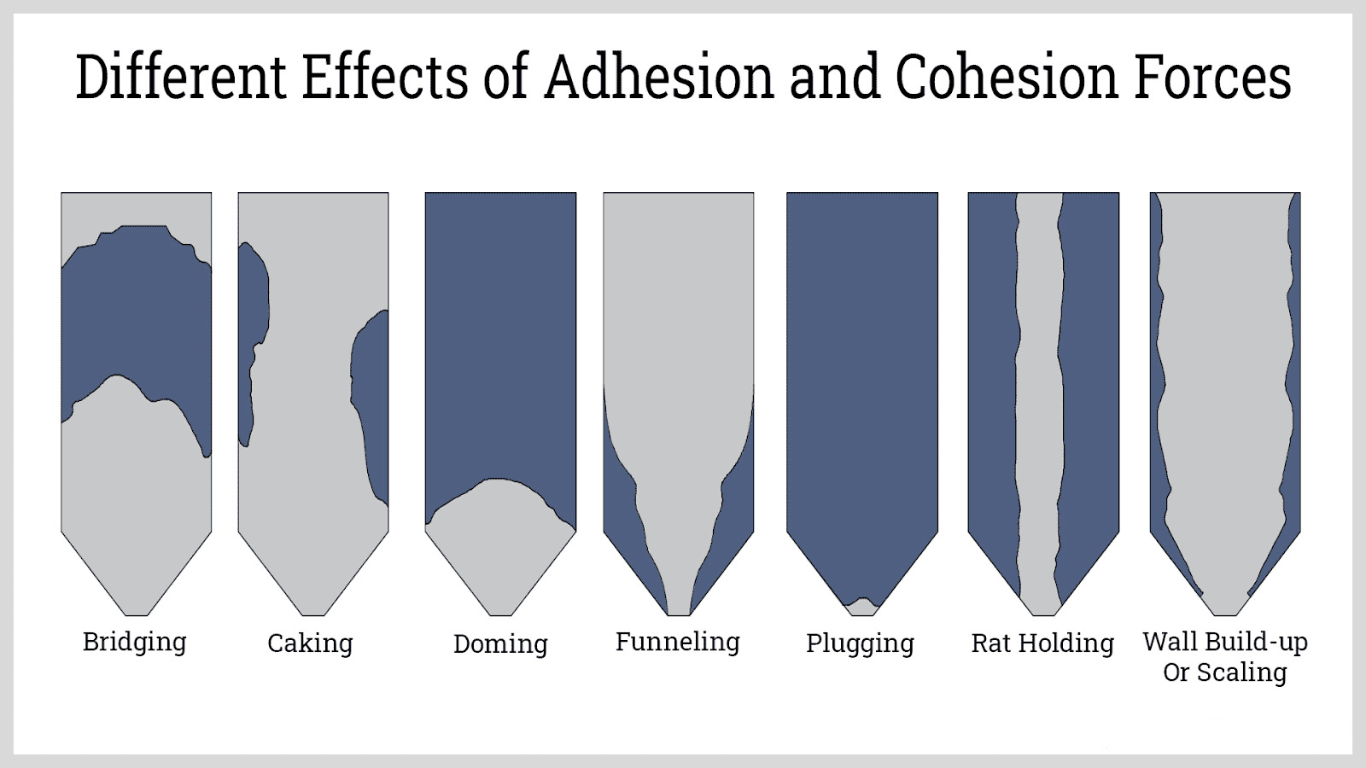

Một lợi thế của bộ nạp rung là khả năng ngăn chặn sự bắc cầu, một vấn đề có thể làm chậm quá trình và cản trở dòng vật liệu hiệu quả. Thiết kế dòng chảy tự do trong họng của bộ nạp rung giúp giảm thiểu sự bắc cầu do ma sát. Các lực đảm bảo dòng vật liệu chảy trơn tru và đều được phân loại thành lực trực tiếp và lực gián tiếp. Lực trực tiếp truyền năng lượng trực tiếp vào sàn bộ nạp, trong khi lực gián tiếp dựa vào tần số cộng hưởng hoặc tự nhiên để đạt được chuyển động vật liệu mong muốn.

Thiết kế gần đây của máy nạp rung thường có kết cấu hình hộp kín với các đầu vào và đầu ra có bích, tăng cường khả năng chứa bụi và ngăn nước xâm nhập. Sự thay đổi thiết kế này giúp loại bỏ tình trạng tràn và hợp lý hóa quy trình lắp đặt. Ngoài ra, một số mẫu máy kín tích hợp bộ kích hoạt đáy thùng rung với máy nạp rung để kiểm soát thêm dòng vật liệu và cải thiện hiệu quả.

Chương 2: Tổng quan về Xử lý Vật liệu rời

Vật liệu rời là chất rắn khô có dạng bột, dạng hạt hoặc dạng hạt và thường được nhóm lại ngẫu nhiên để tạo thành khối. Những vật liệu này thể hiện nhiều hành vi khác nhau tùy thuộc vào các yếu tố như nhiệt độ, độ ẩm và thời gian, có thể ảnh hưởng đến đặc tính chảy của chúng. Không giống như chất lỏng và khí, vật liệu rời không chảy dễ dàng hoặc có thể dự đoán được. Ngoài ra, việc xử lý chúng có thể gây ra những thách thức, vì chúng có thể gây ra xói mòn và va chạm có thể làm hỏng thiết bị vận chuyển và xử lý.

Khi xử lý vật liệu rời, điều cần thiết là phải hiểu các đặc tính của chúng, như được nêu dưới đây. Các đặc tính này rất quan trọng để thiết kế đúng thiết bị xử lý vật liệu rời.

- Độ bám dính: Đây là đặc tính của vật liệu khi dính hoặc bám vào vật liệu khác. Khi được xả theo trọng lượng, vật liệu có xu hướng tạo thành hồ quang, cầu, bánh, v.v. trong khi bám vào bề mặt của vật chứa. Hành vi này có thể làm gián đoạn dòng chảy vật liệu. Cần có cơ chế loại bỏ cầu để phá vỡ sự hình thành này.

- Độ kết dính: Điều này đề cập đến khả năng thu hút hoặc bám dính của vật liệu với các vật liệu khác có cùng thành phần hóa học. Vật liệu có độ kết dính cao không dễ chảy vì chúng có xu hướng vón cục lại với nhau.

- Góc nghỉ: Đây là góc lớn nhất tạo bởi mặt bên của một đống vật liệu rơi hình nón với phương nằm ngang. Điều này cho biết vật liệu sẽ chảy tự do như thế nào. Góc nghỉ đặc biệt hữu ích trong việc thiết kế các bộ nạp và băng tải dựa trên trọng lực.

- Góc rơi: Đây là góc tạo bởi độ dốc của hình nón với phương ngang sau khi đạt được góc nghỉ và tác dụng một lực bên ngoài để làm hình nón sụp xuống.

- Góc chênh lệch: Điều này thể hiện sự chênh lệch giữa góc nghỉ và góc rơi. Góc chênh lệch lớn hơn cho thấy đặc tính dòng chảy tự do của vật liệu tốt hơn.

- Góc trượt: Đây là góc tạo bởi bề mặt phẳng chứa một lượng vật liệu nhất định với phương ngang. Điều này cho biết đặc điểm dòng chảy của vật liệu bên trong phễu, ống, máng trượt, v.v.

- Góc của thìa: Đo bằng cách cắm thìa vào đống vật liệu mẫu và nhấc lên để đạt được độ phủ vật liệu tối đa. Góc của thìa là góc trung bình của các góc tạo bởi các mặt bên của vật liệu với phương ngang.

- Độ nén: Đây là tỷ lệ phần trăm chênh lệch giữa mật độ đóng gói và mật độ khí. Độ nén mô tả kích thước, tính đồng nhất, khả năng biến dạng, diện tích bề mặt, độ kết dính và độ ẩm của vật liệu.

- Khối lượng riêng: Được định nghĩa là khối lượng của vật liệu trên một đơn vị thể tích. Khối lượng riêng rất quan trọng để tìm ra công suất thiết bị và cường độ nén của vật liệu có thể xảy ra bên trong thùng chứa.

- Kích thước hạt: Đây là kích thước trung bình trên một hạt duy nhất. Kích thước này thường được xác định bằng cách lấy đường kính tương đương của hạt. Kích thước hạt điển hình của các vật liệu khối thông thường được thể hiện trong bảng dưới đây.

|

Vật liệu rời |

Phạm vi kích thước điển hình |

|

Chất rắn thô |

5 – 500mm |

| Chất rắn dạng hạt |

0,3 – 5mm |

|

Bột thô |

100 – 300µm |

| Bột mịn |

10 – 100µm |

|

Bột siêu mịn |

1 – 10µm |

| Bột siêu mịn |

< 1 µm |

- Độ ẩm: Độ ẩm là lượng nước phân bố khắp vật liệu rời. Vật liệu có độ ẩm cao khó xử lý hơn do hiệu ứng bám dính và kết dính tăng lên. Ngoài ra, độ ẩm góp phần làm thay đổi trọng lượng của vật liệu.

- Độ hút ẩm: Đây là xu hướng hấp thụ độ ẩm của vật liệu. Thiết kế của thiết bị xử lý vật liệu có độ hút ẩm cao phải ngăn không cho không khí có độ ẩm cao xâm nhập.

- Điện tích tĩnh: Tiếp xúc liên tục giữa các hạt và thành bình chứa có thể khiến các hạt tích tụ điện tích tĩnh. Sự tích tụ điện tĩnh này tăng cường lực kết dính và lực dính, khiến dòng chảy vật liệu trở nên khó khăn hơn.

- Mài mòn: Mài mòn là khả năng vật liệu cạo hoặc mài mòn bề mặt của thiết bị xử lý. Đây là vấn đề khi xử lý các vật liệu như than cốc và cát. Để chống mài mòn, thép có độ cứng cao hoặc nhựa có khả năng chống mài mòn cao được sử dụng.

Chương 3: Nguyên lý hoạt động của máy cấp liệu rung

Thiết kế chung của máy nạp rung bao gồm một bộ truyền động tạo ra tác động rung và một kênh sâu, hoặc máng, chứa vật liệu rời. Bộ truyền động tạo ra rung động với cả thành phần lực theo phương ngang và phương thẳng đứng. Khi rung động là hình sin và các thành phần lực cùng pha, chuyển động kết quả là đường thẳng. Ngoài bộ truyền động và máng, máy nạp rung bao gồm các bộ phận sau:

- Đầu cấp liệu: Đây là phần máng nằm ở đầu xa nhất về phía thượng nguồn, nơi vật liệu được đưa vào.

- Đầu xả: Đối diện với đầu nạp là đầu xả, nằm ở phần hạ lưu nhất của máng. Đây là nơi vật liệu được đẩy ra khỏi thiết bị.

- Trọng lượng lệch tâm: Đây là trọng lượng gắn vào trục hoặc bánh đà, lệch một chút so với trục quay. Khi trục quay, mô men không cân bằng tạo ra dao động.

- Lò xo phản ứng: Đây là lò xo chính trong hệ thống rung liên tục lưu trữ và giải phóng năng lượng trong quá trình hoạt động.

- Lò xo cách ly: Các lò xo này hỗ trợ bộ nạp đồng thời bảo vệ cấu trúc hỗ trợ khỏi các rung động được tạo ra.

- Lò xo điều chỉnh: Các lò xo này được sử dụng để điều chỉnh tần số của bộ cấp tần số tự nhiên. Điều này được thực hiện bằng cách thêm hoặc bớt lò xo hoặc bằng cách thay đổi tốc độ lò xo. Các thiết kế bộ cấp khác điều chỉnh tần số bằng cách thêm hoặc bớt trọng lượng.

- Bộ cân bằng động: Bộ nạp rung cân bằng sử dụng bộ cân bằng động làm giảm lực động truyền đến cấu trúc hỗ trợ. Điều này đạt được bằng cách phản ứng với lực đảo ngược của bộ truyền động.

- Lớp lót: Đây là vật liệu được thêm vào bề mặt máng để chống mài mòn, kiểm soát nhiệt hoặc làm mát, giảm tiếng ồn và ma sát hoặc ngăn ngừa vật liệu tích tụ.

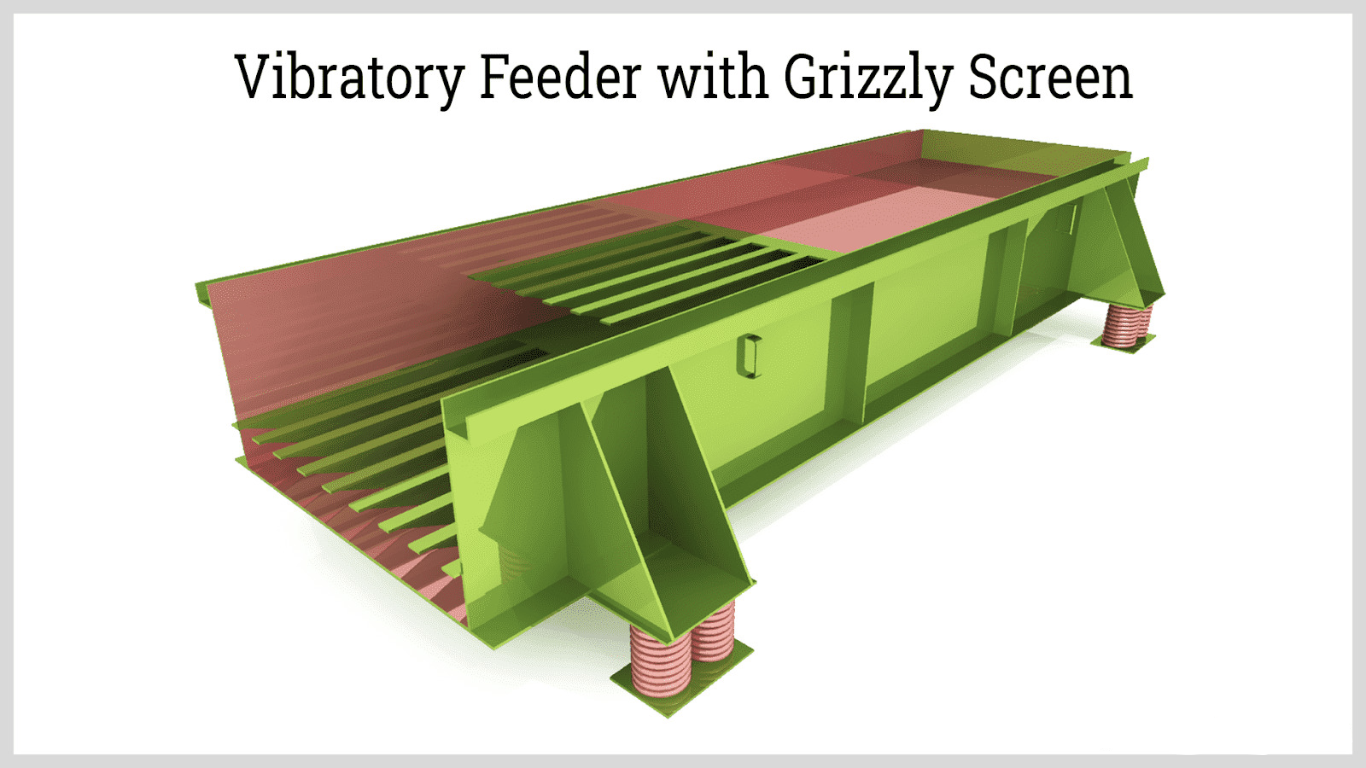

- Sàng lọc: Một bộ phận bổ sung được sử dụng để tách các hạt mịn ra khỏi vật liệu thô hơn.

- Grizzly: Đây là một loại sàng chịu tải nặng gồm các thanh, thanh ray hoặc ống chạy theo hướng dòng vật liệu. Loại này được sử dụng để sàng các vật liệu thô hơn.

Máy nạp rung và băng tải thường hoạt động ở tần số từ 200 đến 3600 rung động mỗi phút và có biên độ từ 1 đến 40 mm. Thành phần gia tốc theo phương thẳng đứng thường gần với gia tốc trọng trường (9,81 m/s²). Thiết lập này cung cấp chuyển động xáo trộn nhẹ nhàng giúp giảm thiểu tác động và tiếng ồn, cho phép vật liệu di chuyển qua máng thông qua tác động trượt. Vật liệu thường vẫn tiếp xúc với bề mặt máng, với áp suất tối thiểu giữa bề mặt và vật liệu. Trong trường hợp vật liệu phải nhấc khỏi máng và rơi xuống, có thể cần các biện pháp bổ sung để kiểm soát lực tác động và giảm mức độ tiếng ồn.

Máy nạp rung khác với các thiết bị xử lý vật liệu rời khác vì vật liệu di chuyển độc lập với môi trường vận chuyển. Điều này không giống như các thiết bị như băng tải và tạp dề, trong đó vật liệu vẫn tĩnh so với môi trường vận chuyển. Tính năng độc đáo này cho phép tích hợp các quy trình bổ sung trong khi vật liệu đang vận chuyển. Dưới đây là một số quy trình có thể được thực hiện trong quá trình vận chuyển bằng máy nạp rung.

- Đầu cơ

- Kiểm tra

- Phân loại

- Phát tán hoặc phân phối

- Làm mát

- Sấy khô

- Tách nước

- Làm nguội bằng nước

Bên cạnh việc tích hợp các quy trình bổ sung, máy cấp liệu rung được ưa chuộng vì những lý do sau:

- Yêu cầu về khoảng không thấp: Máy nạp rung lý tưởng cho các công trình có khoảng hở theo chiều dọc hạn chế, cung cấp giải pháp hiệu quả cho việc nạp liệu theo trọng lượng. Chúng rất phù hợp cho việc di chuyển theo chiều ngang của các sản phẩm rời.

- Xử lý vật liệu nóng mà không cần gia nhiệt quá mức: Bộ nạp rung có thể được điều chỉnh để tạo ra lực nâng tối thiểu trong các pha đi lên của chu kỳ dao động. Cấu hình này cho phép không khí lưu thông và làm mát vật liệu đồng thời giảm tiếp xúc và tích tụ nhiệt.

- Xử lý vật liệu mài mòn: Bằng cách điều chỉnh bộ nạp rung để giảm thiểu tiếp xúc với vật liệu, độ rung sẽ giảm. Ngoài ra, bộ nạp rung có thể được lót bằng vật liệu chống mài mòn để tăng độ bền.

- Tính chất tự làm sạch vốn có: Vì vật liệu không tĩnh trên bề mặt máy nên không dễ bám dính. Điều này ngăn không cho vật liệu tích tụ trên bề mặt máng.

- Tuân thủ các yêu cầu vệ sinh nghiêm ngặt: Ngoài các đặc tính tự làm sạch, máng hoặc chảo của máy nạp rung là bề mặt liên tục không có lỗ rỗng hoặc lỗ hổng nơi chất gây ô nhiễm có thể tích tụ. Chảo có thể được làm bằng thép không gỉ, phù hợp cho các ứng dụng thực phẩm.

- Chống nước và bụi: Máy cấp liệu rung có thể được thiết kế với nắp đậy và lớp niêm phong đạt chuẩn IP hoặc NEMA để ngăn nước và bụi xâm nhập.

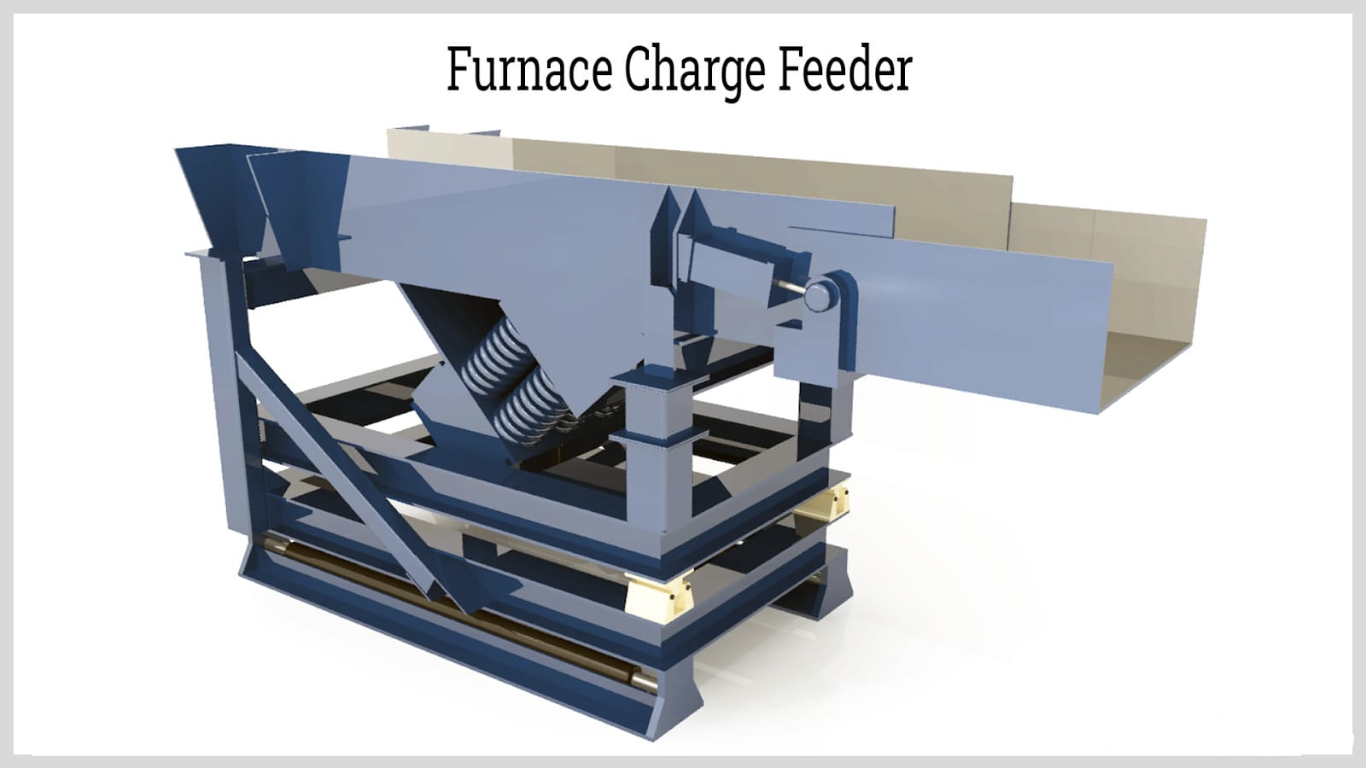

- Không có bộ phận chuyển động nào mà vật liệu có thể va chạm và làm gián đoạn hoạt động: Máng của máy nạp rung là một kênh liên tục không có bản lề, khớp nối hoặc các thành phần có thể biến dạng, không giống như băng tải đai và tạp dề. Thiết kế này giảm thiểu sự gián đoạn và tăng cường độ tin cậy. Do đó, máy nạp rung được sử dụng rộng rãi trong nhiều ngành công nghiệp khác nhau, bao gồm khai thác, luyện kim, đúc kim loại, tái chế, chế biến mẻ thủy tinh, nạp lò, chế biến gỗ, chế biến thực phẩm, dược phẩm và đóng gói.

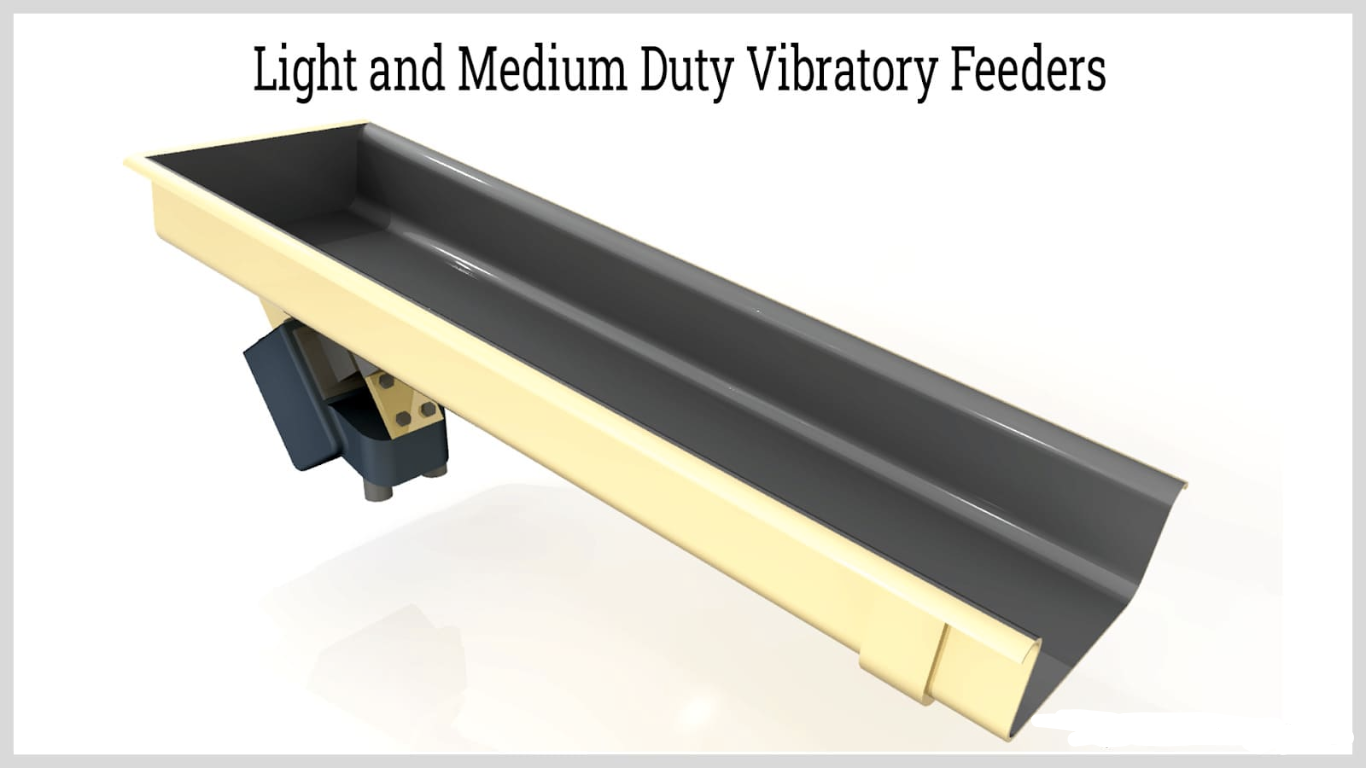

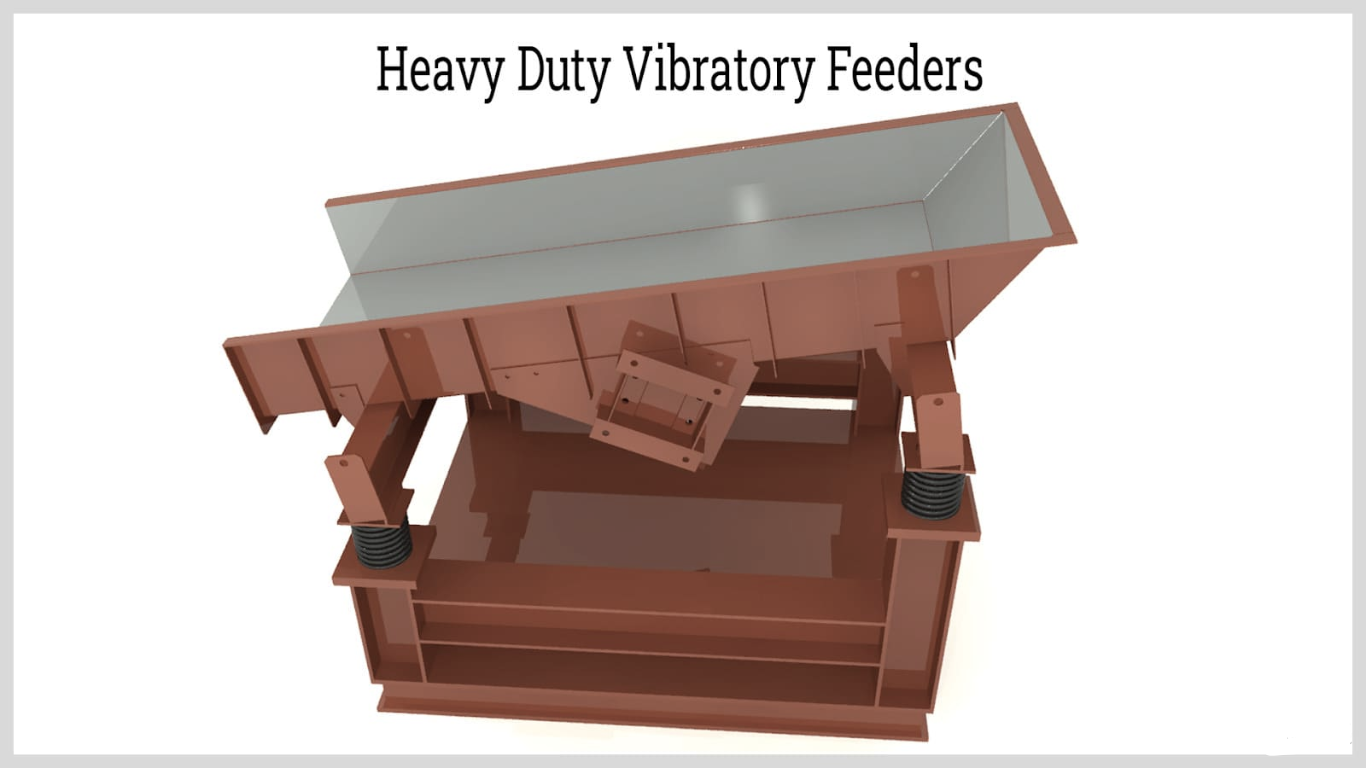

Chương 4: Các loại máy cấp liệu rung

Máy cấp liệu rung có thể được phân loại dựa trên bộ truyền động, phương pháp ứng dụng rung và phản ứng do các cấu trúc hỗ trợ tạo ra. Khi lựa chọn máy cấp liệu rung, việc hiểu những điểm khác biệt này là rất quan trọng. Ví dụ, chỉ xác định máy cấp liệu rung lực thô là không đủ, vì chúng đi kèm với nhiều bộ truyền động khác nhau, chẳng hạn như điện từ hoặc cơ điện. Chương này khám phá nguyên lý hoạt động của từng loại và các ứng dụng được khuyến nghị của chúng.

Dưới đây là các loại máy cấp liệu rung được phân loại theo bộ phận truyền động của chúng:

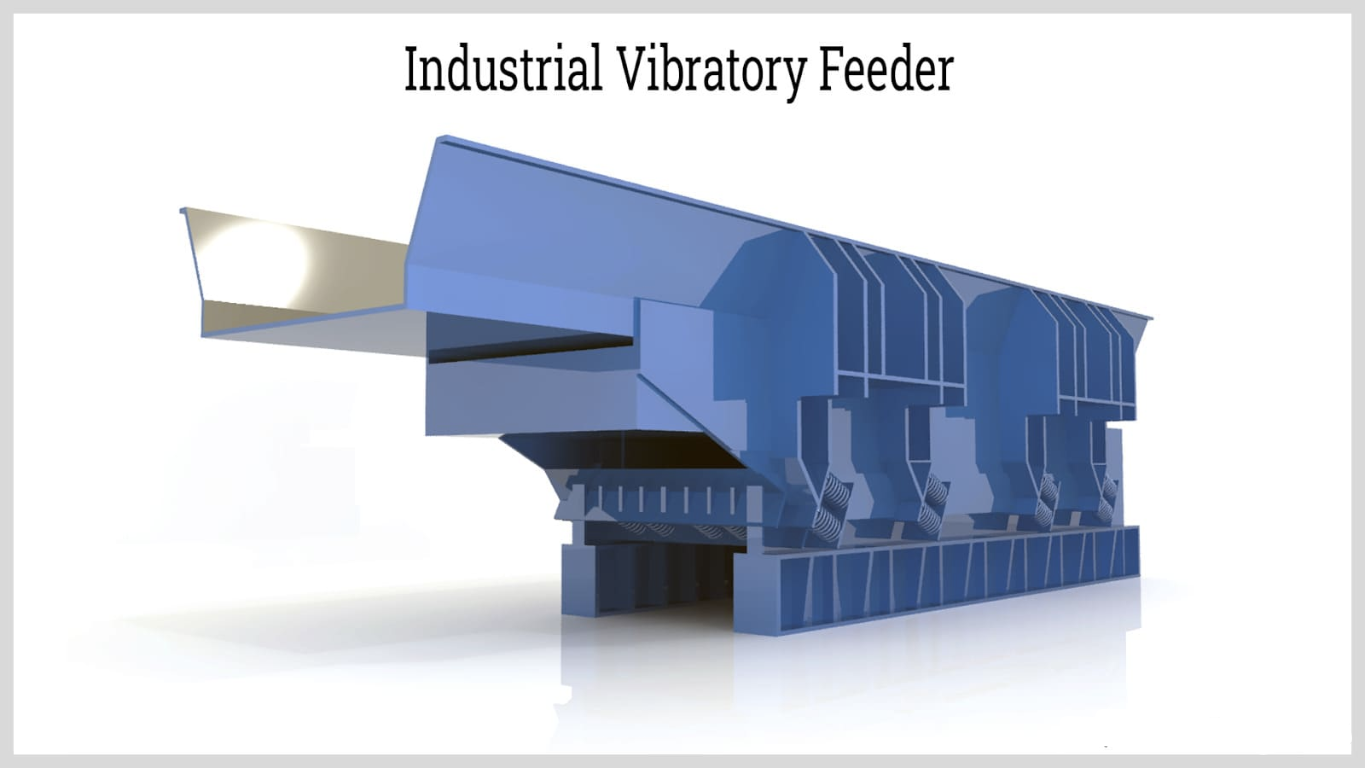

Máy cấp liệu rung theo đơn vị truyền động

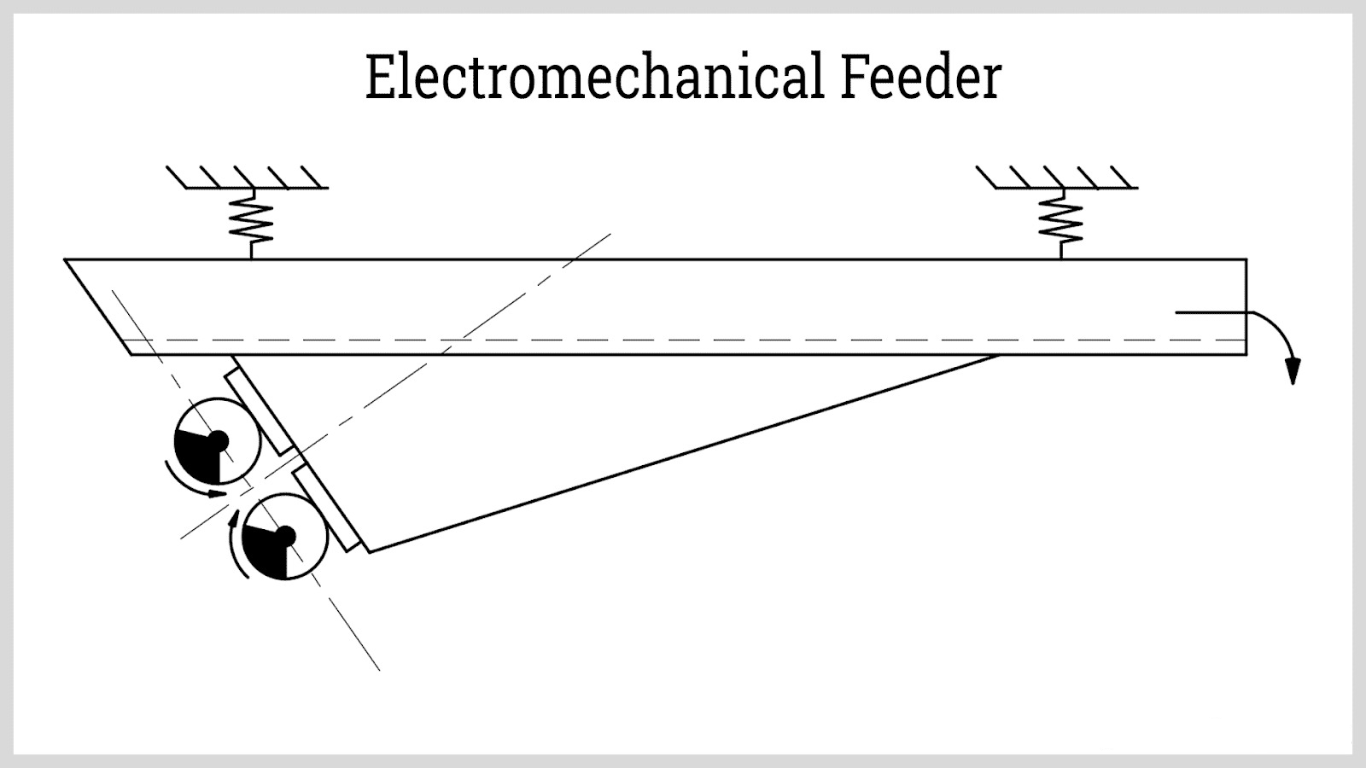

Máy cấp liệu rung cơ điện

Các bộ nạp này tạo ra rung động bằng cách xoay các khối lệch tâm bằng động cơ điện và cũng được gọi là bộ nạp cơ học khối lệch tâm. Thiết kế cơ bản có một khối lệch tâm quay duy nhất, nhưng cách tiếp cận phổ biến hơn sử dụng hai khối quay ngược chiều nhau. Các khối này quay trong cùng một mặt phẳng với các trục đồng bộ, tạo ra dao động mong muốn.

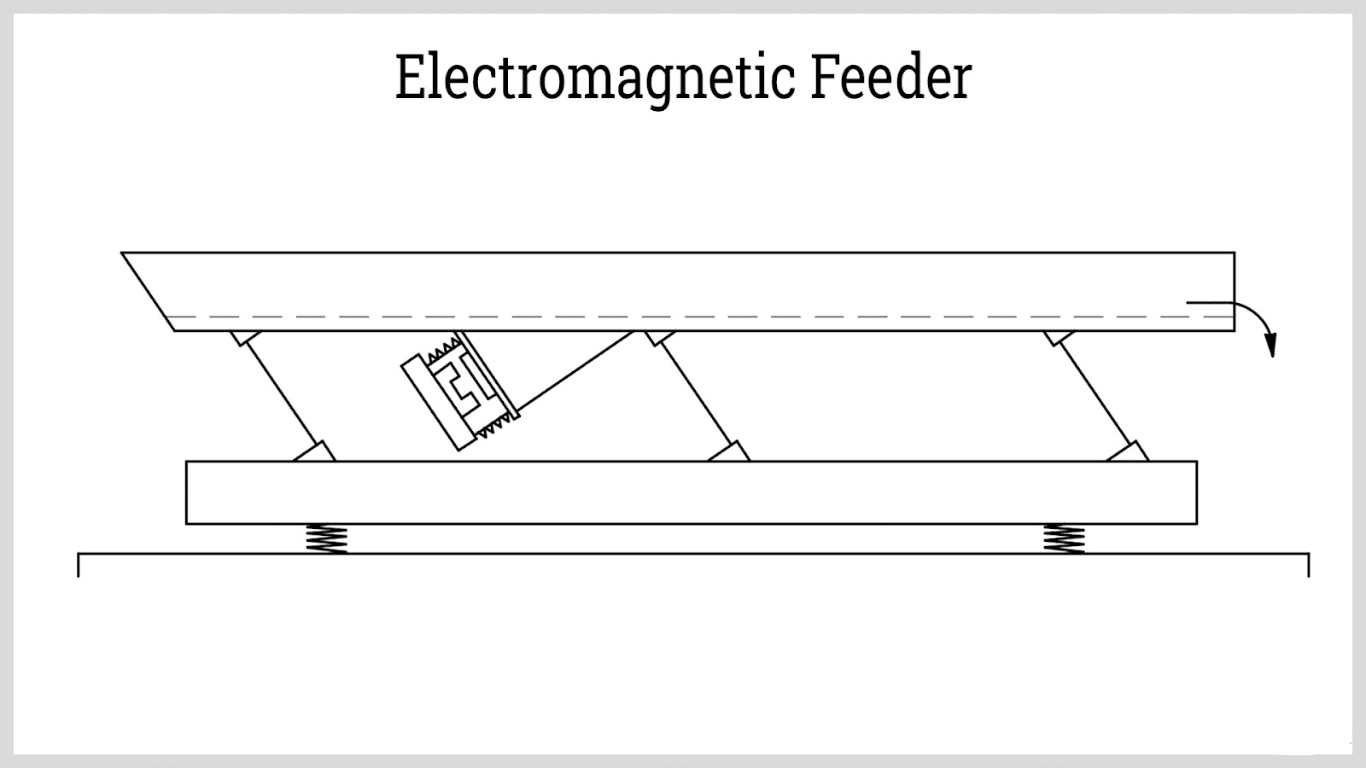

Máy cấp liệu rung điện từ

Bộ nạp điện từ sử dụng năng lượng tuần hoàn của một hoặc nhiều nam châm điện để hoạt động. So với các bộ truyền động cơ điện, các bộ truyền động điện từ có ít bộ phận chuyển động hơn. Các nam châm điện cung cấp các xung lực từ khiến máng rung. Bộ nạp điện từ tiết kiệm chi phí hơn cho các ứng dụng khối lượng thấp, đặc biệt là ở mức dưới 5 tấn một giờ.

Máy cấp liệu rung thủy lực và khí nén

Các bộ nạp này sử dụng piston dao động khí nén hoặc thủy lực để vận hành. Chúng đặc biệt có lợi ở những khu vực nguy hiểm vì động cơ dẫn động các đơn vị bơm có thể được đặt ở những vị trí xa, giúp giảm nhu cầu về các thông số kỹ thuật chống cháy nổ tốn kém.

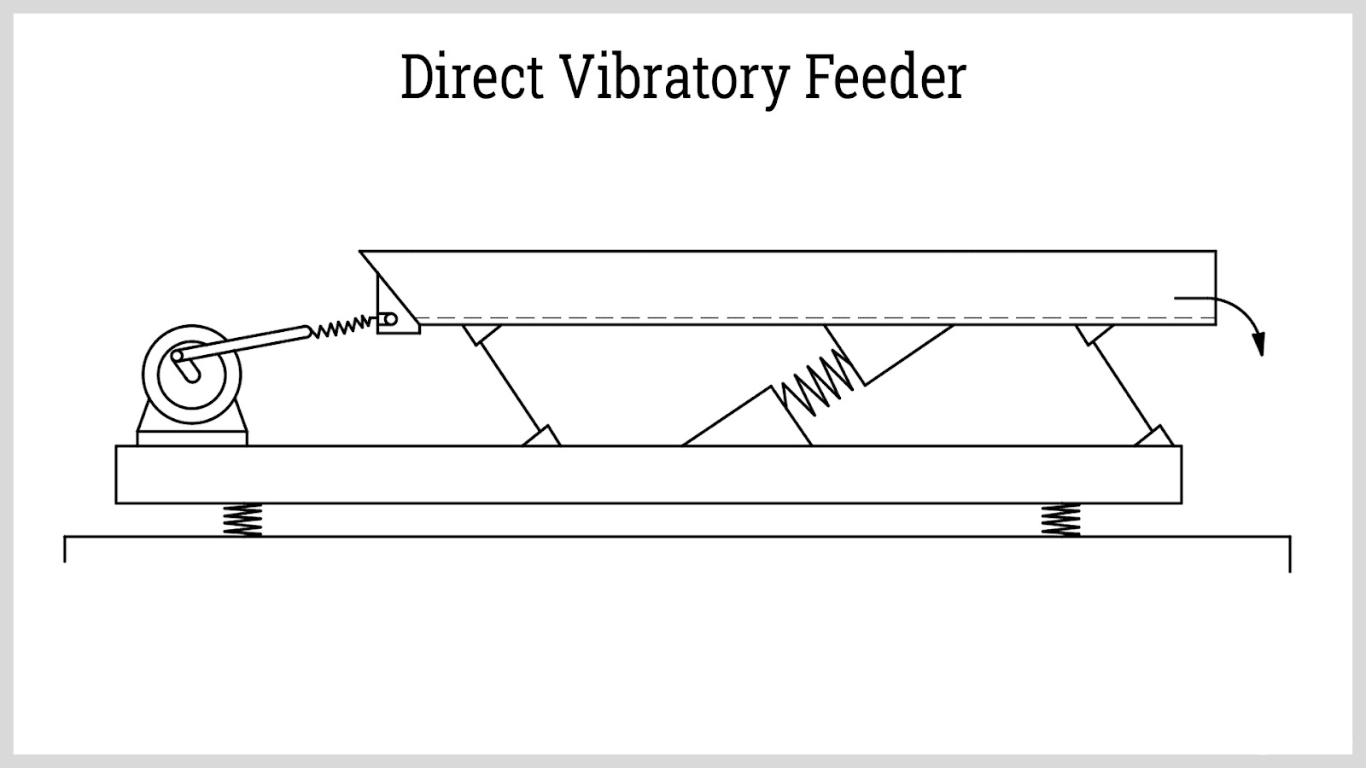

Máy cấp liệu rung trực tiếp

Bộ nạp rung cơ học trực tiếp hoặc tích cực sử dụng tay quay và thanh truyền để tạo ra dao động với tần số thấp và biên độ cao. Các bộ nạp này ít được sử dụng vì chúng truyền rung động đáng kể đến các cấu trúc hỗ trợ. Để giảm thiểu điều này, có thể sử dụng các đối trọng hoặc máng đôi chống rung để cân bằng các rung động.

Tiếp theo là các loại máy cấp liệu rung được phân loại theo phương pháp áp dụng rung động vào máng. Chúng thay đổi dựa trên cấu hình lò xo và tần số và biên độ của các đơn vị truyền động của chúng.

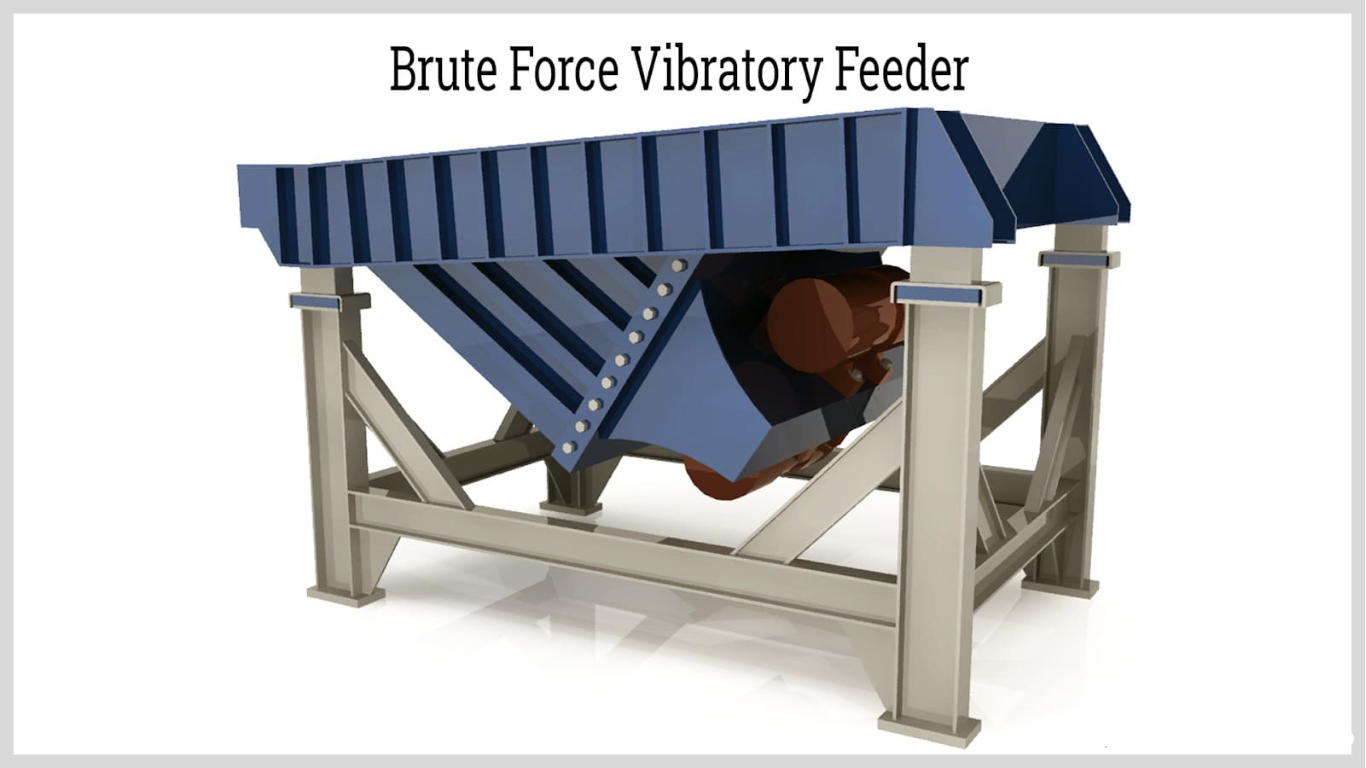

Máy nạp Brute Force

Loại máy cấp liệu này được gọi là hệ thống khối lượng đơn vì bộ truyền động rung được kết nối trực tiếp với cụm máng. Chúng thường được sử dụng cho các ứng dụng nặng. Trong khi hệ thống truyền động có thể là điện từ, thì bộ truyền động cơ điện được sử dụng phổ biến hơn. Máy cấp liệu lực thô tạo ra lực dao động bằng cách xoay một đối trọng ly tâm nặng.

Bộ nạp liệu Brute Force có thiết kế đơn giản nhất trong số các bộ nạp liệu rung. Tuy nhiên, chúng cung cấp khả năng điều chỉnh tốc độ nạp liệu và phạm vi hạn chế vì chúng được thiết kế như bộ nạp liệu tốc độ không đổi. Có thể điều chỉnh tốc độ nạp liệu bằng cách thay đổi độ dốc của máng, kích thước lỗ mở, lượng đối trọng hoặc chiều dài của hành trình. Bộ truyền động tốc độ thay đổi hiếm khi được sử dụng vì hành trình máng chỉ phụ thuộc một chút vào tốc độ vận hành của động cơ. Việc điều chỉnh tốc độ động cơ thường không cần thiết đối với bộ nạp liệu Brute Force.

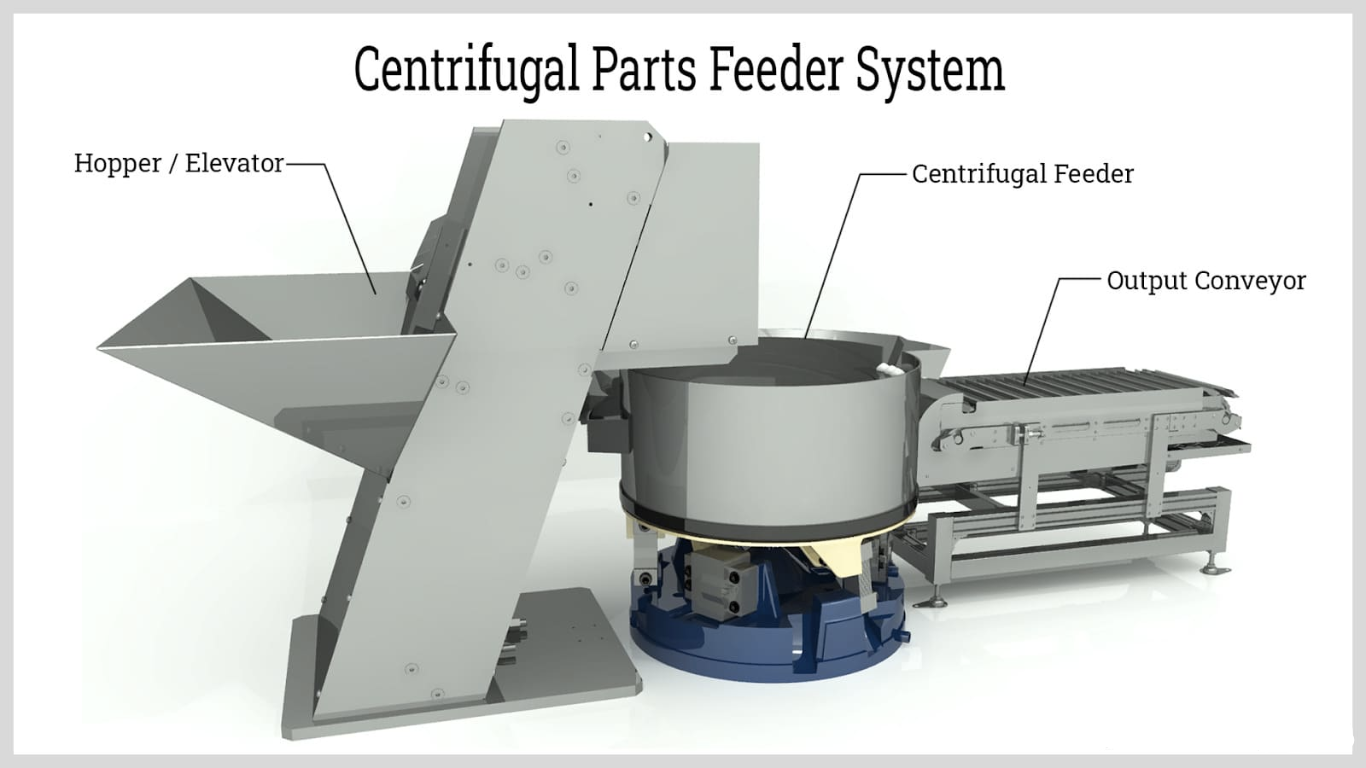

Máy nạp ly tâm

Máy nạp ly tâm, còn được gọi là máy nạp quay , sử dụng một bát quay để di chuyển các bộ phận về phía mép ngoài của nó. Máy nạp có một rô-to hình nón được truyền động ở trung tâm được bao quanh bởi các thành bát. Khi máy nạp quay, lực quay tách các bộ phận và thành phần, đẩy chúng về phía chu vi ngoài của bát.

Hệ thống nạp ly tâm thường được sử dụng trong các ngành công nghiệp như chế biến thực phẩm, dược phẩm và vật tư y tế, nơi cần xử lý nhanh các thành phần nhỏ hoặc có hình dạng bất thường. Các hệ thống này có thể phân loại và định hướng đúng các thành phần với tốc độ lên đến 3.000 thành phần mỗi phút, bất kể kích thước hoặc hình dạng của chúng. Với thiết kế đơn giản, máy nạp ly tâm tiết kiệm chi phí, độ tin cậy cao và yêu cầu bảo trì thấp.

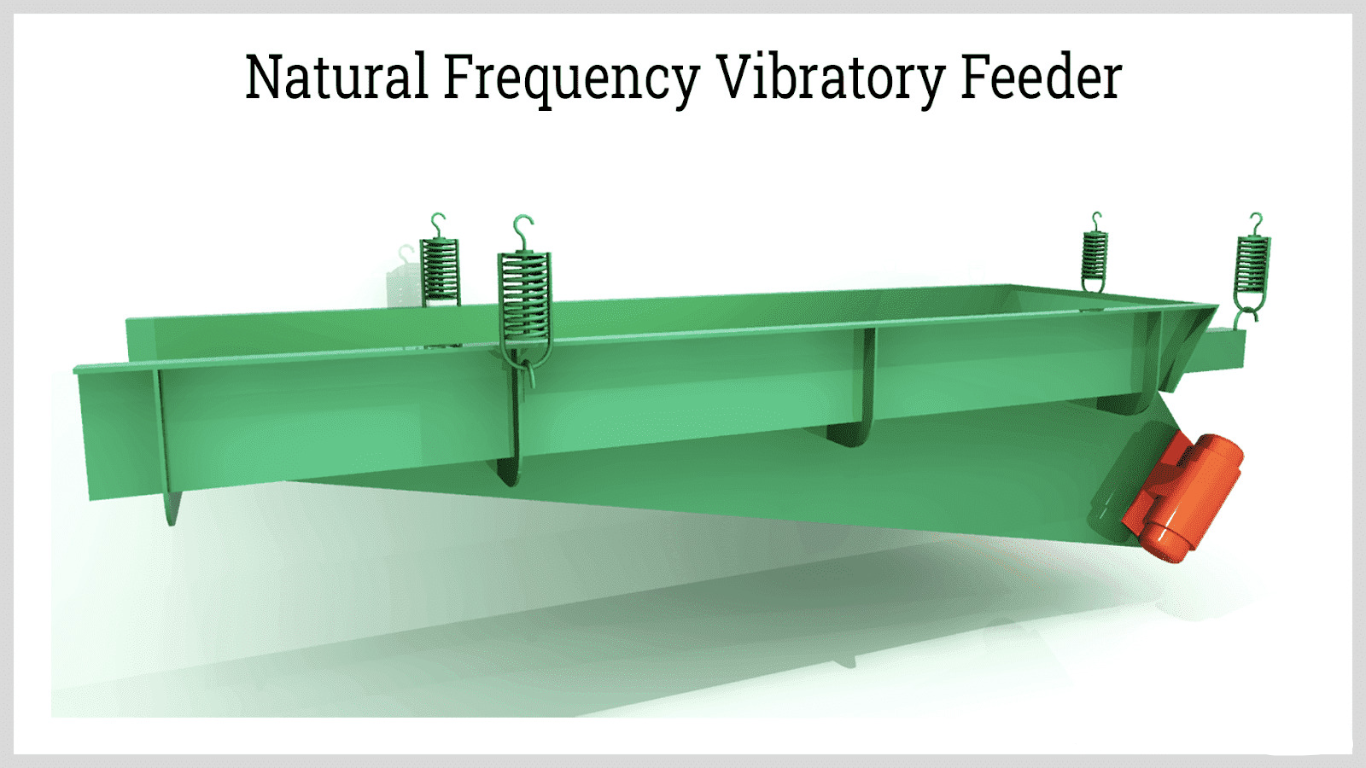

Máy cấp liệu tần số tự nhiên

Bộ cấp tần số tự nhiên, còn được gọi là bộ cấp điều chỉnh hoặc bộ cấp cộng hưởng, sử dụng hai hoặc nhiều khối lượng được kết nối với lò xo. Cấu hình phổ biến nhất bao gồm hệ thống hai khối lượng: một khối lượng cho máng và khối lượng còn lại cho khối lượng phản ứng hoặc kích thích. Các bộ cấp này tận dụng lợi thế của độ phóng đại dao động tự nhiên khi hệ thống hoạt động gần với điều kiện tần số tự nhiên hoặc cộng hưởng của nó. Thiết kế này cho phép một lực tương đối nhỏ tạo ra các lực rung cần thiết. Lực rung có thể được tạo ra bằng cách quay các trọng lượng lệch tâm hoặc nam châm điện.

Yếu tố thiết kế chính cần xem xét không phải là trọng lượng của vật liệu hoặc tải trọng mà là khả năng giảm chấn của khối. Hiệu ứng giảm chấn đề cập đến khả năng hấp thụ năng lượng của vật liệu. Vật liệu dạng hạt và dạng bột có xu hướng tiêu tán năng lượng thông qua ma sát giữa các hạt và biến dạng khi rung.

Máy cấp liệu rung cũng được phân loại dựa trên phản ứng của chúng với nền móng và cấu trúc hỗ trợ. Việc lựa chọn loại phụ thuộc vào độ cứng và ứng suất cho phép của cấu trúc hỗ trợ.

Máy cấp liệu rung bằng các cấu trúc hỗ trợ

Máy cấp liệu rung không cân bằng

Các bộ nạp này tạo ra lực dao động khiến các cấu trúc hỗ trợ chịu các điều kiện tải ngược. Điều này có nghĩa là các cấu trúc chịu lực kéo và nén liên tục và xen kẽ với ứng suất trung bình bằng không. Mặc dù cấu trúc có thể chịu được tải trọng tĩnh của bộ nạp, nhưng nó có thể dễ bị mỏi trong quá trình vận hành. Các bộ nạp rung không cân bằng chỉ nên được lắp đặt trên các cấu trúc có độ võng cho phép rất lớn so với biên độ rung. Ngoài ra, cấu trúc phải có tần số tự nhiên vượt đáng kể so với tần số hoạt động của bộ nạp.

Máy cấp liệu rung cân bằng

Bộ nạp rung cân bằng có hệ thống cân bằng động với các trọng lượng đối trọng được gắn trên đế băng tải. Một số thiết kế sử dụng trọng lượng thứ cấp gắn vào lò xo lò phản ứng. Các bộ nạp này được thiết kế để giảm thiểu lực phản ứng không cân bằng truyền đến cấu trúc hỗ trợ bằng cách rung các trọng lượng thứ cấp lệch pha 180° so với dao động của máng. Bộ nạp rung cân bằng được khuyến nghị để lắp đặt trên các cấu trúc có độ cứng đáng ngờ.

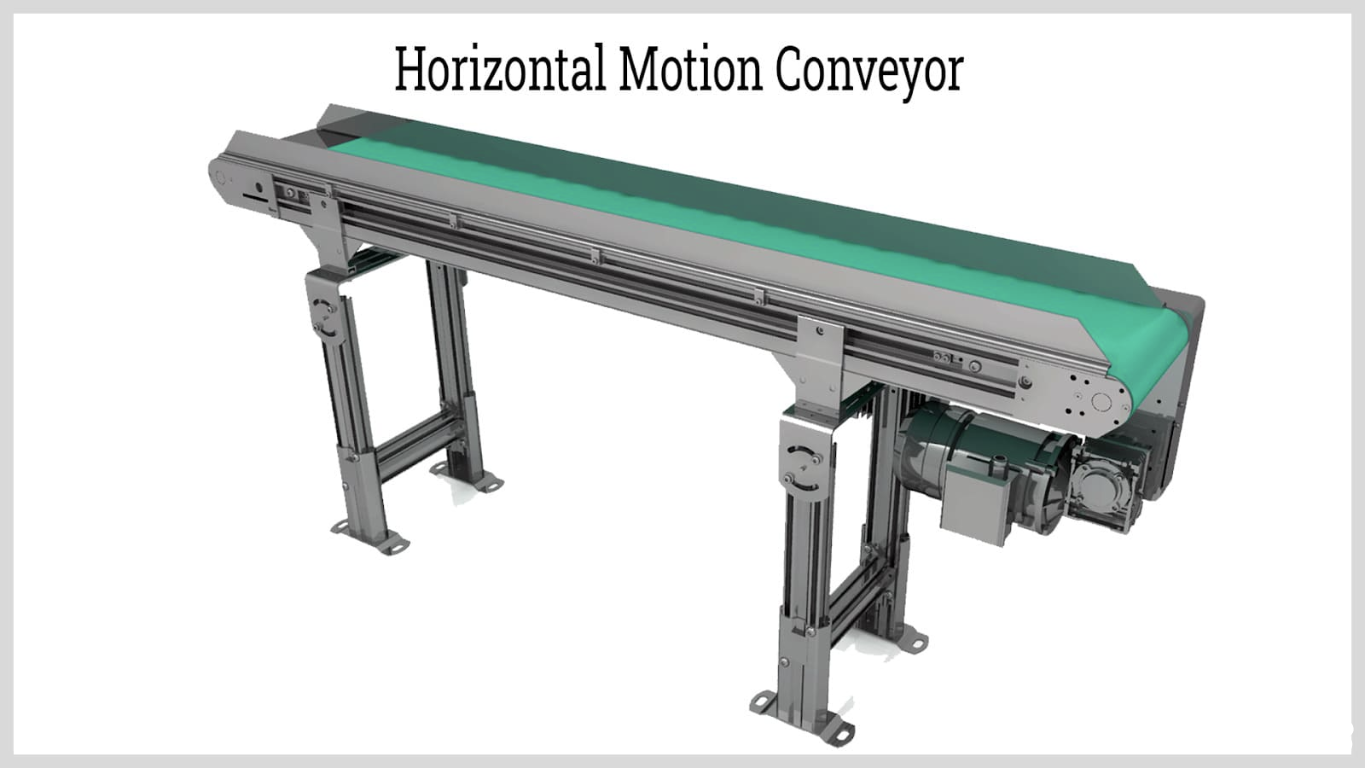

Băng tải chuyển động ngang

Băng tải chuyển động ngang, còn được gọi là băng tải vi sai ngang, băng tải chuyển động vi sai hoặc băng tải vi sai, sử dụng chuyển động hai chu kỳ để vận chuyển vật liệu rời chảy tự do theo chiều ngang. Chuyển động này bao gồm một bước tiến chậm về phía trước theo sau là một bước lùi nhanh. Bề mặt vận chuyển có thể là một chảo mở hoặc một ống dẫn kín có cấu trúc liền mạch một mảnh. Trong quá trình chuyển động về phía trước, các thành phần vẫn đứng yên, trong khi trong chu kỳ quay trở lại, chảo hoặc ống dẫn di chuyển nhanh về phía sau, lắng đọng các thành phần.

Băng tải chuyển động ngang hoạt động với chuyển động liên tục về phía trước và phía sau, cho phép vận chuyển vật liệu trơn tru ở tốc độ lên đến 40 feet (12 m) mỗi phút trên khoảng cách lên đến 200 feet (61 m). Không có bộ phận chuyển động nào khác ngoài bộ truyền động, các băng tải này giảm thiểu rủi ro về an toàn, đơn giản hóa việc vệ sinh và giảm bảo trì. Chuyển động trơn tru, đều đặn của chúng khiến chúng đặc biệt phù hợp để xử lý các vật liệu dễ vỡ đòi hỏi phải xử lý cẩn thận.

Băng tải chuyển động ngang có khả năng di chuyển các thành phần theo hướng tiến hoặc lùi theo một hướng tại một thời điểm. Chúng có thể được cấu hình để nghiêng nhẹ hoặc dốc xuống để xử lý các bộ phận phẳng hình chữ nhật hoặc hình vuông. Ngoài ra, các băng tải này có thể được thiết lập để cung cấp các bộ phận ở phần giữa của chúng. Thiết kế đảm bảo rằng các thành phần di chuyển dọc theo chảo mở hoặc ống dẫn mà không gặp phải gia tốc theo chiều dọc hoặc tác động nảy.

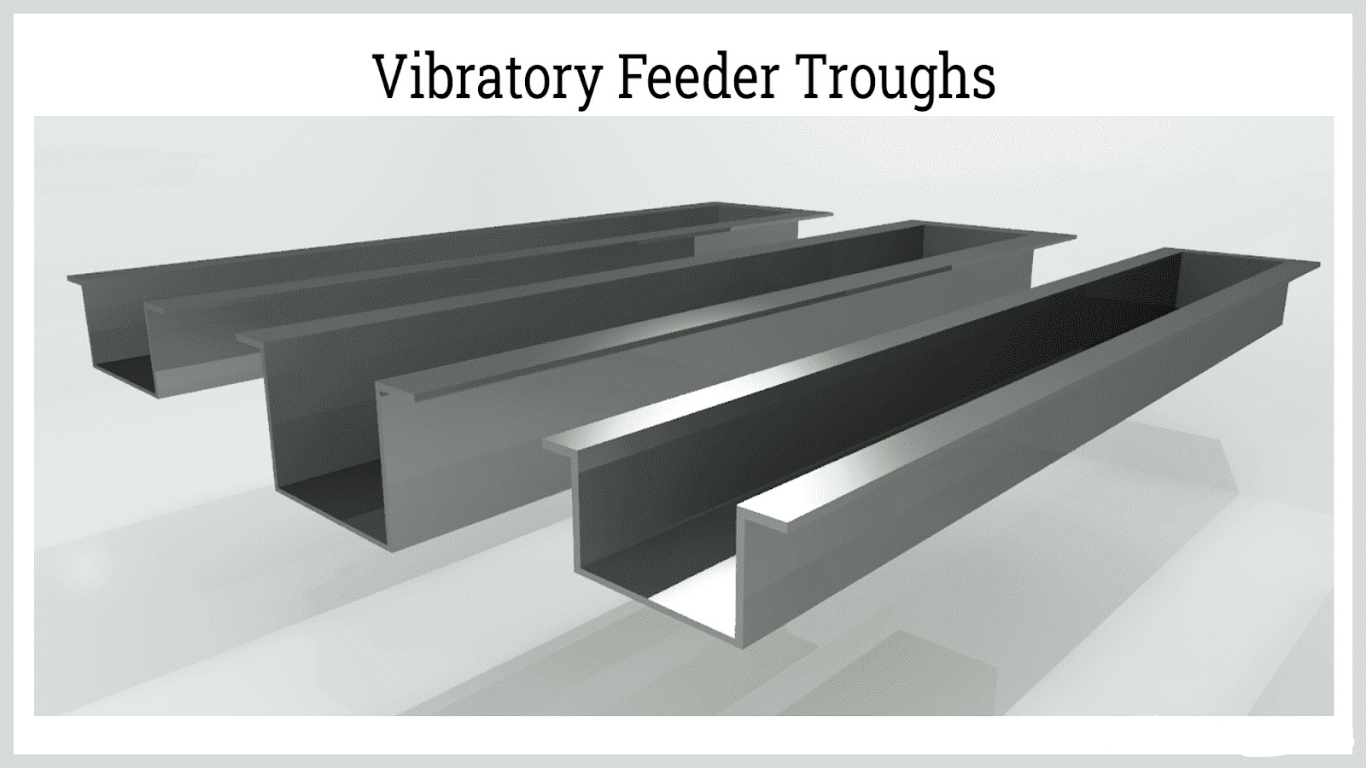

Chương 5: Thiết kế máng ăn

Công suất của máy cấp liệu rung được xác định bởi một số yếu tố bao gồm chiều rộng máng, độ sâu của dòng vật liệu, khối lượng riêng của vật liệu và tốc độ cấp liệu tuyến tính. Điều này có thể được thể hiện bằng công thức:

C = WdR / 4800

Trong công thức này, C biểu thị công suất tính bằng tấn mỗi giờ (tấn mét mỗi giờ), W biểu thị chiều rộng máng tính bằng inch (milimét), d là độ sâu của vật liệu tính bằng inch (milimét), γ biểu thị khối lượng riêng tính bằng pound trên foot khối (gam trên centimet khối) và R biểu thị tốc độ nạp liệu tuyến tính tính bằng feet trên phút (mét trên phút). Khi sử dụng đơn vị mét, hãy thay hằng số 4.800 bằng 16.700.

Thông thường, công suất yêu cầu được xác định bởi nhu cầu của các quy trình thượng nguồn hoặc hạ nguồn. Với công suất yêu cầu này, bạn có thể đưa ra các kết hợp có thể có của chiều rộng máng và tốc độ nạp liệu tuyến tính, tính đến mật độ khối của vật liệu và độ sâu nạp liệu dự kiến. Các nhà sản xuất thường cung cấp biểu đồ, bảng và đồ thị phác thảo các thông số kỹ thuật và đặc điểm hiệu suất của bộ nạp liệu.

Máng nạp liệu thường được chế tạo từ thép mềm, thép không gỉ cấp 304 hoặc hợp kim chống mài mòn. Trong một số thiết kế, thép thông thường được lót bằng vật liệu có thể thay thế như cao su, nhựa hoặc gốm. Hình dạng của máng thay đổi tùy theo loại và đặc tính của vật liệu được xử lý và các quy trình cụ thể mà chúng được tích hợp vào. Hình dạng và đặc điểm chung của máng bao gồm:

- Đáy phẳng

- Đáy Tròn Nửa

- Bán kính đáy

- Hình chữ V

- Ống

- Phần Grizzly

- Bịt kín và che chắn bụi và nước

- Xả định tâm đai

- Xả chéo

- Màn hình Decks

- Áo nước

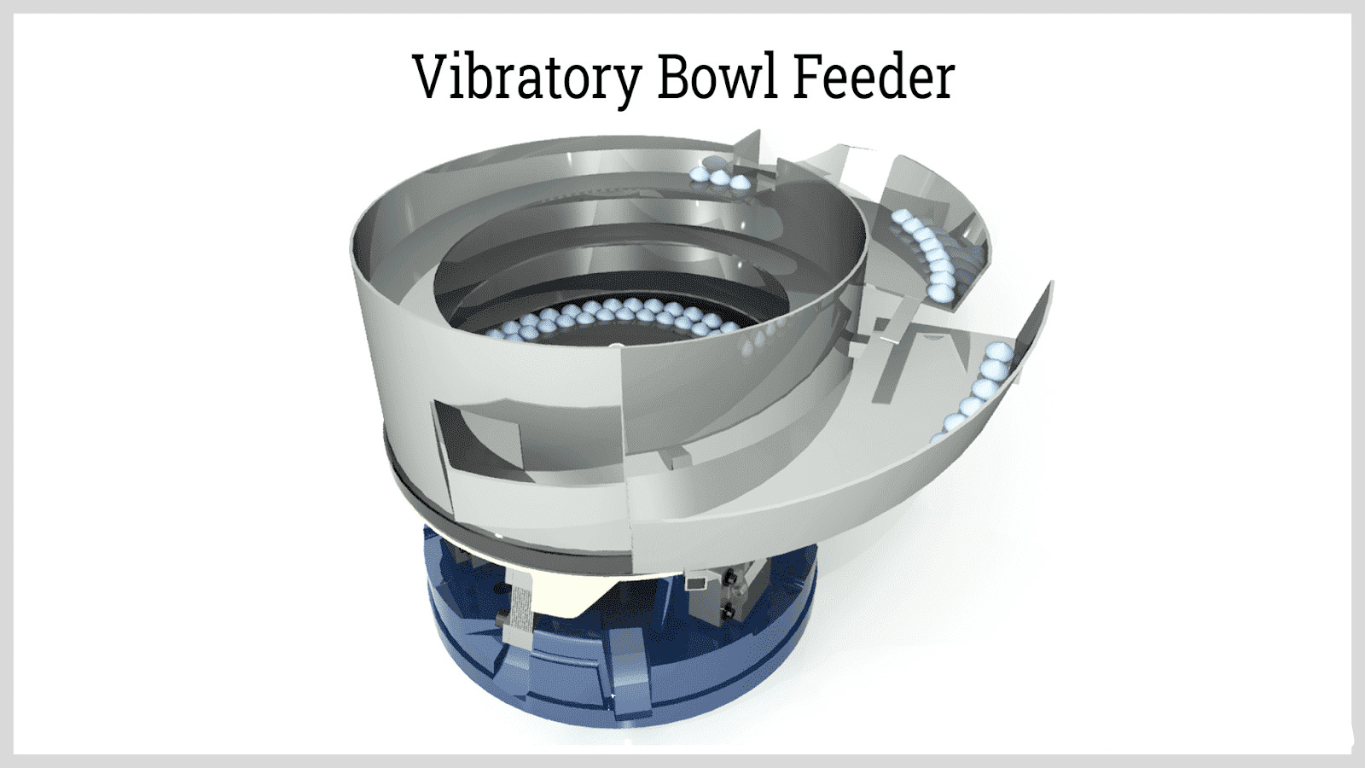

Chương 6: Máy cho ăn bát rung

Máy nạp rung có máng được quấn theo hình xoắn ốc và sử dụng rung động để di chuyển và xáo trộn vật liệu dọc theo bề mặt nghiêng nhẹ của máng. Hành động ném và xáo trộn này giúp định hướng các bộ phận có hình dạng không đều khi chúng di chuyển qua máy nạp.

Máy nạp rung có nhiều ưu điểm, bao gồm khả năng vận chuyển hiệu quả và định vị chính xác các bộ phận. Các máng được thiết kế với các cấu hình cụ thể để đảm bảo vật liệu được định hướng chính xác. Các thiết bị sàng lọc gắn vào bát giúp loại bỏ các bộ phận không được định vị hoặc định hướng đúng. Các máy nạp này thường được sử dụng trong các dây chuyền lắp ráp và đóng gói trong các ngành công nghiệp như điện tử, ô tô và dược phẩm.

Phần kết luận

Máy nạp rung là băng tải ngắn vận chuyển vật liệu rời sử dụng hệ thống lực rung được kiểm soát và trọng lực. Các rung động truyền sự kết hợp giữa gia tốc theo chiều ngang và chiều dọc thông qua hành động ném, nhảy hoặc trượt vào vật liệu đang được xử lý. Vật liệu dạng khối là chất rắn khô có thể ở dạng bột, dạng hạt hoặc dạng hạt với các kích thước và mật độ khác nhau được nhóm ngẫu nhiên để tạo thành khối. Chúng không chảy dễ dàng và có thể dự đoán được như chất lỏng và khí. Thiết kế chung của máy nạp rung bao gồm một bộ phận truyền động tạo ra lực rung và một kênh sâu hoặc máng chứa vật liệu rời. Máy cấp liệu rung có thể được phân loại theo bộ phận truyền động, phương pháp tạo rung động cho máng và phản ứng tạo ra với các cấu trúc hỗ trợ. Máy nạp rung là loại máy nạp rung đặc biệt có máng được quấn xoắn ốc với các cấu hình và phụ kiện đặc biệt. Chúng được sử dụng trong các ứng dụng nạp một phần hoặc vật phẩm khi các vật phẩm được yêu cầu phải có hướng cụ thể.

English

English Korea

Korea Japan

Japan