Phễu rung cấp phôi

Thiết kế máy nạp rung để tích trữ và thu hồi

Các ứng dụng mở rộng của máy nạp rung để kiểm soát dòng chảy của vật liệu rời và khả năng thích ứng của chúng với các yêu cầu xử lý đã tạo nên sự quan tâm đáng kể trong các hệ thống dự trữ và thu hồi. Thiết kế chung của các đơn vị này bao gồm máng vận chuyển vật liệu (hoặc bệ) được điều khiển bởi hệ thống lực rung. Tính linh hoạt và sự đa dạng của các thiết kế chỉ bị giới hạn bởi sự khéo léo của các kỹ sư thiết kế. Chuyển động cơ bản của máng rung hoặc bộ phận làm việc là rung động tuyến tính có hướng được kiểm soát tạo ra hành động ném hoặc nhảy của vật liệu. Tốc độ di chuyển của vật liệu thay đổi từ 0 đến khoảng 100 ft. mỗi phút, tùy thuộc vào sự kết hợp của tần số, biên độ và góc rung dốc.

Máy cấp liệu rung là gì?

Bộ nạp rung về cơ bản được áp dụng cho chức năng điều khiển để đo hoặc điều khiển dòng vật liệu từ phễu, thùng chứa hoặc đống vật liệu, giống như một lỗ hoặc van điều khiển dòng chảy trong hệ thống thuỷ lực. Theo nghĩa tương tự, bộ nạp có thể được sử dụng như một tỷ lệ cố định, chẳng hạn như một lỗ hoặc tỷ lệ có thể điều chỉnh, như một van. Bộ nạp được hỗ trợ bởi một cấu trúc hoặc được treo từ phễu bằng cáp có lò xo mềm để cô lập độ rung khỏi sàn cấu trúc hỗ trợ. Công suất dao động từ vài pound đến 5000 tấn mỗi giờ hoặc hơn.

Ưu điểm của máy cấp liệu rung

Một số ưu điểm chính của máy nạp rung so với các loại thiết bị nạp số lượng lớn khác là khả năng sử dụng các lỗ phễu có kích thước đầy đủ để giảm tình trạng tắc nghẽn và đảm bảo vật liệu chảy tự do. Dòng chảy tự do này đi qua vật liệu rung trong họng phễu và loại bỏ yêu cầu về máy rung thùng. Trong hầu hết các trường hợp, máng nạp rung loại bỏ các yêu cầu về thanh răng và thanh răng và các thiết bị đóng ngắt khác phía trên máng nạp vì máng máng nạp hoạt động như một tấm đóng ngắt.

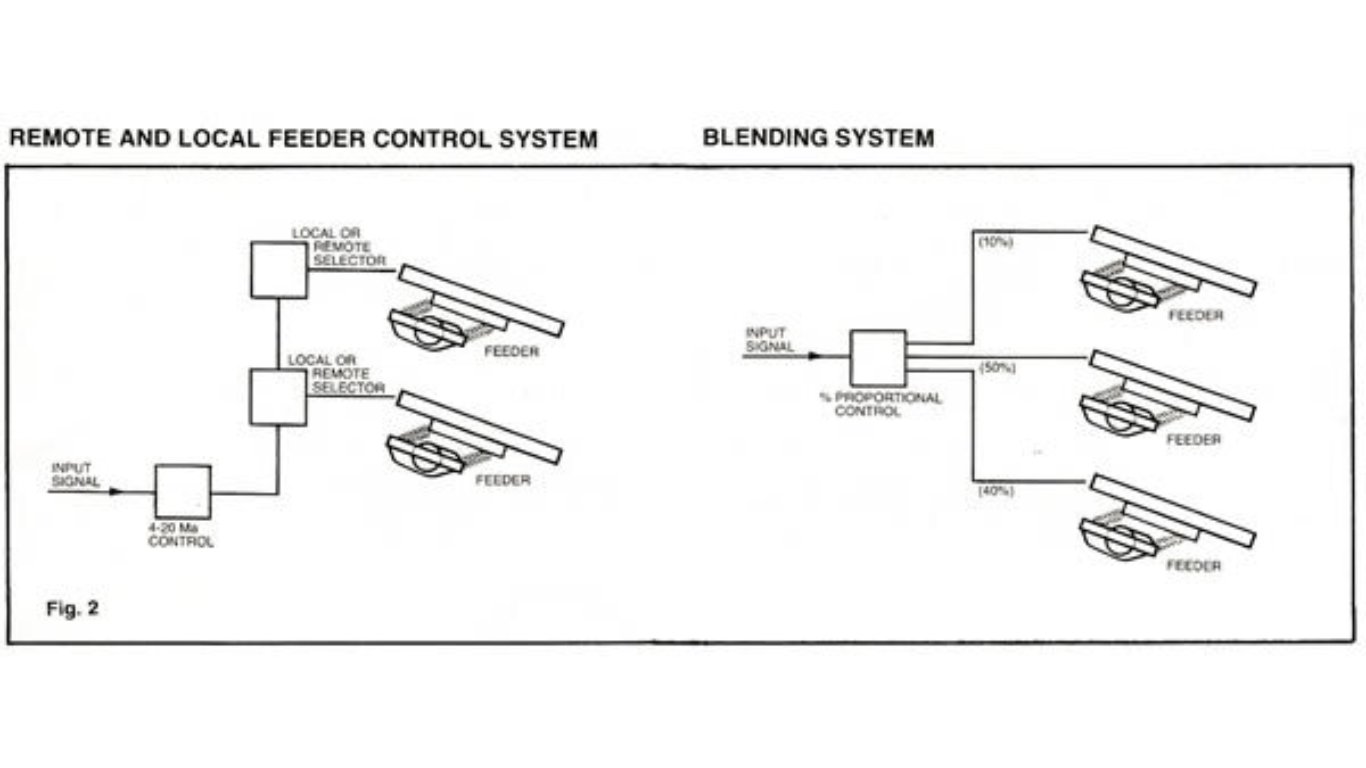

Thiết kế của thiết bị cho phép thay thế cơ cấu truyền động mà không cần tháo máng nạp. Có thể giảm yêu cầu về khoảng không và tiết kiệm đáng kể trong việc xây dựng hố hoặc đường gầm và loại bỏ các cổng. Việc loại bỏ các cổng cũng thúc đẩy dòng chảy tự do không bị cản trở của vật liệu. Trong các yêu cầu về quy trình, khả năng thay đổi điều khiển nạp từ mức không tuyệt đối sang mức tối đa để phản hồi các tín hiệu của thiết bị đo lường đáp ứng các yêu cầu thiết kế đối với các hệ thống pha trộn và thu hồi tự động. Không có đường chạy trả về như máy nạp băng tải loại bỏ các vật cạo và tràn. Chúng có thể được thiết kế cho các ứng dụng kín bụi.

Các loại thiết kế máy cấp liệu rung

Cơ chế tạo ra lực rung có thể được phân loại như sau:

Kiểu lực trực tiếp trong đó 100 phần trăm lực rung được tạo ra bởi các đối trọng ly tâm nặng. Các lực được tạo ra được truyền trực tiếp đến sàn thông qua các ổ trục chịu lực nặng. Chuyển động tuyến tính có thể được tạo ra bằng cách sử dụng các trục quay ngược với các bánh răng thời gian hoạt động trong vỏ ngâm dầu và được truyền động thông qua một dây đai chữ V. Các thiết kế khác sử dụng hai động cơ đồng bộ hóa, với các đối trọng được gắn trên trục động cơ. Nhìn chung, kiểu lực trực tiếp được áp dụng như một bộ nạp tốc độ không đổi. Tốc độ nạp có thể được điều chỉnh bằng cách thay đổi độ dốc của chảo, kích thước của lỗ phễu hoặc thay đổi lượng đối trọng và hành trình. Trong một số trường hợp, các ổ đĩa tốc độ thay đổi cơ học hoặc điện được áp dụng để thay đổi tần số và tốc độ nạp, nhưng phạm vi điều chỉnh và kiểm soát bị hạn chế. Hành trình và công suất bị ảnh hưởng bởi lỗ phễu và lượng vật liệu trên chảo nạp.

Các loại lực gián tiếp, hay còn gọi là các đơn vị tần số cộng hưởng hoặc tần số tự nhiên, tạo ra các lực rung từ một lực kích thích tương đối nhỏ được khuếch đại thông qua việc áp dụng hệ thống lò xo-khối lượng thứ cấp. Trong hầu hết các thiết kế, bộ cấp tần số tự nhiên được “điều chỉnh” ở tần số tự nhiên cơ học cao hơn tần số hoạt động của bộ truyền động để ngăn ngừa hiệu ứng giảm chấn quá mức của tải trọng đầu vật liệu, đặc biệt là trong các đơn vị lớn hơn có lỗ phễu lớn hoặc khả năng cao. Thuật ngữ “dưới cộng hưởng” được sử dụng để mô tả các đơn vị này.

Nguyên lý hoạt động của tần số tự nhiên

Bộ nạp rung tần số tự nhiên hoặc cộng hưởng được thiết kế để kiểm soát dòng vật liệu rời bằng nguyên lý khuếch đại của hệ thống lò xo hai khối lượng với lực kích thích không đổi. Động cơ chính là động cơ xoay chiều lồng sóc tiêu chuẩn. Các đối trọng lệch tâm nhỏ được lắp trên trục kéo dài gấp đôi của động cơ lồng sóc trong cụm kích thích tạo ra lực kích thích quay không đổi. Thiết kế truyền động này loại bỏ hoàn toàn các yêu cầu về ổ trục nặng, truyền động đai chữ V, bộ phận bảo vệ, mạch cắm điện, công tắc áp suất, bánh răng và các vấn đề về bôi trơn. Các thiết kế khác sử dụng trục lệch tâm không cân bằng được truyền động bằng đai từ động cơ được hỗ trợ riêng biệt được thiết kế cho dịch vụ rung. Thành phần của lực kích thích quay, phù hợp với hành trình nạp mong muốn, được khuếch đại bằng lò xo cuộn hoặc polyme để tạo ra hành động truyền tải đường thẳng mạnh mẽ trên sàn. Tốc độ động cơ lồng sóc thay đổi ít hơn 1-1/2% với dao động +/- 10 phần trăm. Lực kích thích quay không đổi dẫn đến kiểm soát cấp liệu chính xác bất kể dao động điện áp bình thường.

Hệ thống lò xo tổng thể của bộ nạp rung được thiết kế sao cho đáp ứng biên độ-tần số của hệ thống hai khối lượng sao cho hiệu ứng vật liệu càng lớn thì độ khuếch đại của hệ thống lò xo-trọng lượng càng lớn. Điều này dẫn đến sự gia tăng tự động của lực kích thích được khuếch đại, tự nhiên bù cho tải trọng đầu vật liệu và hiệu ứng trọng lượng. Đặc tính chống giảm chấn này dẫn đến khả năng kiểm soát tốc độ cấp liệu thể tích chính xác bất kể sự thay đổi tải trọng đầu vật liệu.

Bộ nạp điện từ đã được sử dụng rộng rãi. Các đơn vị này được thiết kế như hệ thống lò xo hai khối trong đó chảo hoặc sàn được lắp trên một dãy lò xo lá được gắn chặt vào một khối xung tương đối lớn hơn. Dòng điện một chiều xoay chiều hoặc dao động tạo ra lực từ kích thích giữa phần ứng và các cuộn dây từ trường thường được lắp trên khối xung. Biên độ thay đổi được thu được thông qua một biến trở và thiết bị chỉnh lưu hoặc máy biến áp điện áp thay đổi. Các đơn vị điện từ thường nhạy cảm với tải trọng đầu vật liệu và biến động điện áp. Trong một số ứng dụng, mạch điện tử và thiết bị điều chỉnh điện áp được sử dụng.

Kiểm soát trong thiết kế máy cấp liệu rung

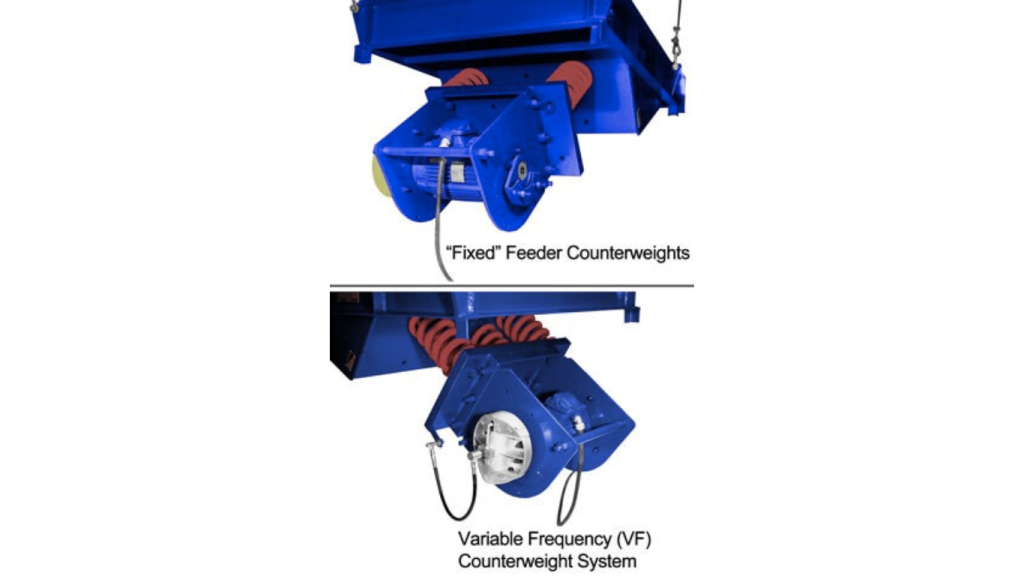

Tốc độ nạp tối đa có thể được “cố định” hoặc thiết lập bằng cách điều chỉnh các trọng lượng lệch tâm nhỏ nằm trên động cơ hoặc trục rung. Hành trình cũng có thể được điều chỉnh bằng cách sử dụng lò xo điều chỉnh để thay đổi hiệu ứng cộng hưởng. Một số thiết kế cố gắng kiểm soát tốc độ nạp bằng cách thay đổi RPM của động cơ lồng sóc bằng bộ điều khiển SCR hoặc máy biến áp điện áp thay đổi. Phương pháp điều chỉnh điều khiển này thỏa đáng cho các phạm vi tương đối hạn chế. Bộ nạp rung, như những bộ nạp tại SWOER, được treo trên lò xo cuộn để cô lập chuyển động khỏi cấu trúc hỗ trợ. Tần số tự nhiên của hệ thống treo thường bằng 50% tốc độ hoạt động của động cơ nạp. Giảm RPM của động cơ nạp sẽ tiến gần đến tần số tự nhiên của hệ thống treo để tại một số điểm, việc nạp trở nên không ổn định hoặc gây ra sự cố trong hệ thống treo. Các thiết kế khác có thể có cấu trúc truyền động bên trong cũng phản ứng theo cách không ổn định với các bộ truyền động tốc độ thay đổi. Đối với các ứng dụng yêu cầu kiểm soát tốc độ nạp có thể điều chỉnh tối đa, tốc độ nạp vô cấp, vô cấp có thể đạt được bằng cách sử dụng bánh xe đối trọng Lực thay đổi trên mỗi trục động cơ mở rộng.

Thiết kế bộ nạp rung này cung cấp khả năng điều khiển tuyến tính từ tốc độ nạp bằng không đến tốc độ nạp tối đa. Bộ điều khiển đối trọng Lực thay đổi thay đổi lực kích thích bằng cách chỉ thay đổi hiệu ứng đối trọng thay vì tốc độ động cơ. Khi tín hiệu áp suất không khí hoặc thủy lực thay đổi từ không đến tối đa, các lực không cân bằng sẽ thay đổi theo tỷ lệ. Tốc độ động cơ vẫn không đổi. Vì động cơ lồng sóc thiết kế NEMA hoạt động với mô-men xoắn tối đa mọi lúc, nên nó có thể “dừng và tiếp tục” nạp ở bất kỳ công suất nào, thậm chí là 5000 TPH. Bộ điều khiển phản hồi chính xác và trơn tru với bất kỳ tín hiệu đầu vào thủ công, khí nén, thủy lực hoặc điện tử nào – cảm biến lực, cân băng tải, máy tính – để vận hành hoàn toàn tự động.

Hình dạng đáy phễu và lỗ nạp liệu

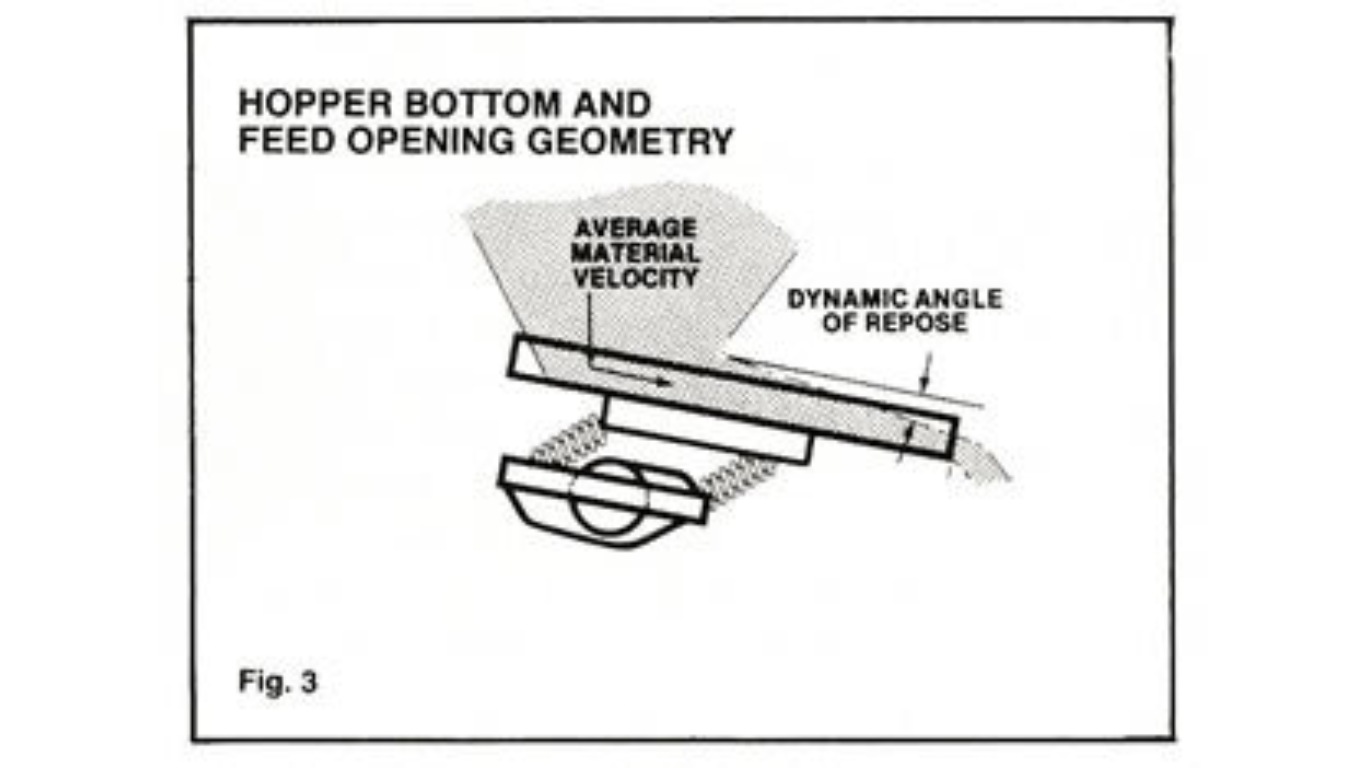

Vì hầu hết các ứng dụng đều liên quan đến vật liệu rời nên bố cục điển hình bao gồm một phễu có bộ nạp rung gắn bên dưới để đưa vật liệu vào băng tải, cân hoặc thiết bị xử lý.

Mở phễu thẳng đứng dự kiến

Đặc điểm vật liệu và phân bố kích thước thường quyết định độ dốc của phễu hoặc thùng chứa cũng như độ mở của phễu. Khi xác định kích thước của độ mở của phễu, điều quan trọng là phải xem xét các hạt có kích thước lớn nhất cũng như hiệu ứng bắc cầu của vật liệu. Độ mở thẳng đứng dự kiến phải gấp hai hoặc ba lần các mảnh có kích thước lớn nhất. Vật liệu có đặc tính bắc cầu cao cần có độ mở thích hợp để đảm bảo khả năng chảy. Độ mở lớn hơn tiết kiệm được khoảng không nhưng cần bộ nạp có khả năng hoạt động dưới tải trọng đầu. Một đặc điểm khác của độ mở phễu lớn là truyền rung động của khay nạp trực tiếp đến vật liệu để giảm độ bắc cầu, loại bỏ yêu cầu về bộ rung thùng chứa và thúc đẩy dòng chảy đồng đều trơn tru của vật liệu. Các yếu tố thiết kế này yêu cầu bộ nạp có thể hoạt động dưới tải trọng đầu vật liệu với hiệu ứng “giảm chấn” hoặc “giảm thanh” tối thiểu. Bộ nạp Para-Mount II là lý tưởng vì chúng được “điều chỉnh” để tăng lực rung nhằm bù đắp cho hiệu ứng khối lượng vật liệu.

Mở ngang dự kiến

Độ mở ngang được chiếu được xác định bởi kích thước hạt và yêu cầu về công suất. Độ mở tối thiểu phải bằng khoảng 1-1/2 lần kích thước cục lớn nhất. Độ mở kích thước tối đa được xác định bởi công suất thể tích phù hợp với chiều dài bộ nạp. Nên bao gồm một tấm trượt hoặc cổng để cho phép điều chỉnh tại hiện trường.

Kích thước máng ăn, độ dốc và chiều dài máng ăn

Yêu cầu về công suất xác định kích thước và độ dốc của máng nạp. Công suất thể tích của máng nạp có thể được xác định theo công thức:

|

A x V = Q Q = đơn vị khối lượng phút A = diện tích ngang dự kiến V = vận tốc trung bình của vật liệu qua lỗ mở |

Diện tích ngang được chiếu là một hàm của độ mở ngang được chiếu và chiều rộng của máng nạp. Vận tốc vật liệu trung bình sẽ thay đổi theo đặc điểm dòng vật liệu, hệ số ma sát, độ dốc máng nạp, chiều dài và cường độ rung.

Tốc độ vật liệu sẽ dao động từ 30 đến 60 fpm với độ dốc chảo từ 0 đến 20 độ. Chiều dài máng nạp liệu được xác định bởi góc nghỉ của vật liệu và độ dốc chảo. Chảo nạp liệu phải đủ dài để đảm bảo vật liệu được đóng hoàn toàn khi bộ nạp liệu ở trạng thái nghỉ. Một đường thẳng được vẽ từ lỗ mở tối đa tại góc nghỉ của vật liệu phải cắt máng chảo, để lại một biên độ chiều dài cắt để cho phép thay đổi các đặc tính vật liệu.

Lựa chọn kích thước bộ nạp

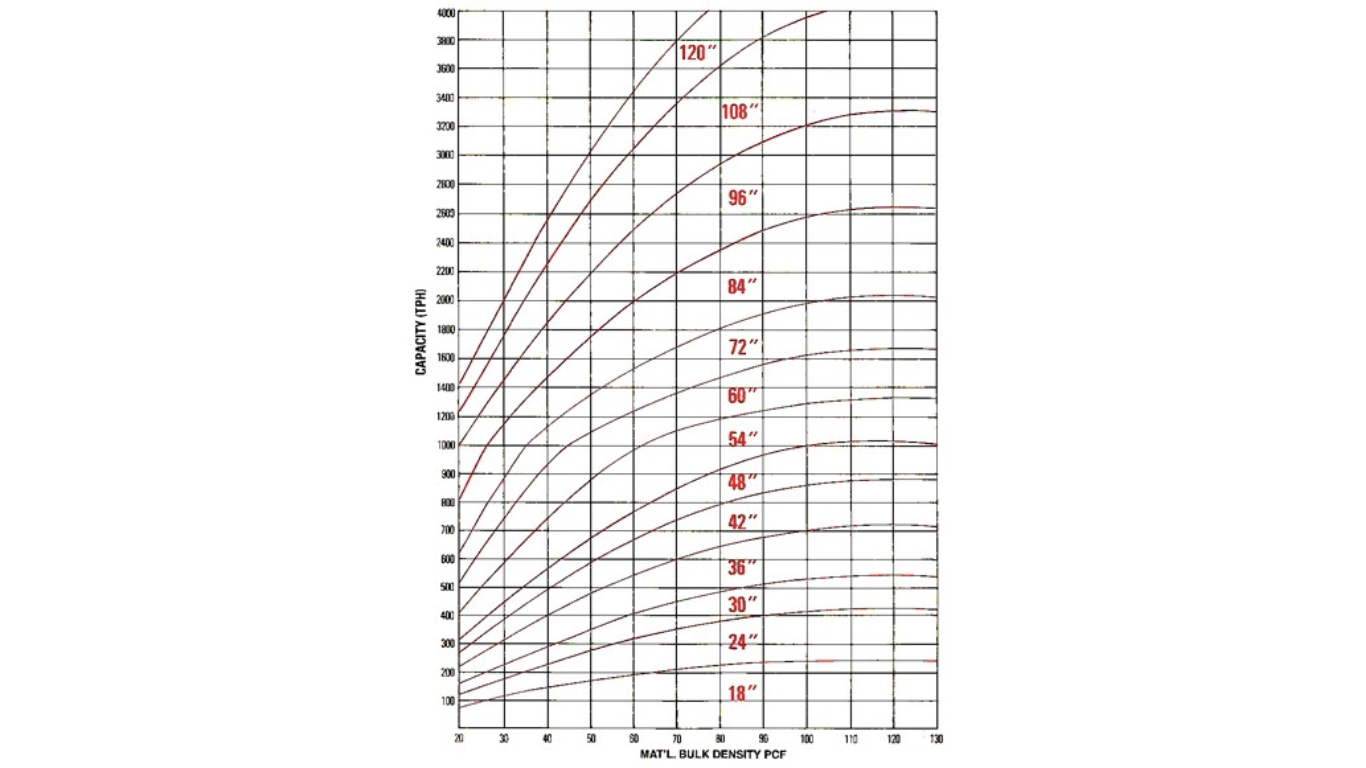

Các khả năng lựa chọn được hiển thị trong bảng là hướng dẫn để lựa chọn kích thước bộ nạp. Tốc độ nạp có thể thay đổi rất nhiều tùy theo đặc điểm vật liệu như mật độ, phân bố kích thước hạt, hàm lượng ẩm và góc nghỉ. Tốc độ nạp tối đa đạt được bằng cách giảm dần máng nạp phù hợp với độ mở phễu và chiều dài bộ nạp. Chiều dài tối thiểu của bộ nạp có thể được xác định bằng độ mở phễu, độ dốc của bộ nạp và góc nghỉ. Chọn bộ nạp có chiều dài phù hợp để tránh xả. Độ mở phễu cần thiết để giảm thiểu hiệu ứng bắc cầu phễu có thể xác định chiều rộng và chiều dài của bộ nạp. Trong một số trường hợp, việc xem xét khoảng không trên cao hoặc độ sâu đường hầm tối thiểu biện minh cho việc lựa chọn kích thước lớn hơn yêu cầu đối với lưu lượng thể tích.

Lựa chọn vật liệu máng

Máng ăn có thể được chế tạo chắc chắn để phục vụ cho mục đích nặng. Khung được gia cố chắc chắn. Tấm sàn được bu lông vào các thành phần bên kênh husky và có thể dễ dàng thay thế. Sàn có sẵn bằng thép mềm, thép chống mài mòn, thép không gỉ hoặc hợp kim đặc biệt, do đó cung cấp nhiều loại vật liệu phù hợp với yêu cầu ứng dụng. Độ dày từ 10 ga. đến 1″ chiều rộng từ 18″ đến 144″. Lớp lót cũng có sẵn bằng các vật liệu trên, cũng như cao su, nhựa hoặc gốm sứ. Có thể cung cấp nắp chống bụi khi cần thiết.

Khi bạn nghĩ về thiết kế máy cấp liệu rung của mình, vật liệu lót nên được lựa chọn có tính đến vật liệu được xử lý cũng như các yếu tố kinh tế. Đối với các vật liệu mài mòn cực độ, lớp lót gốm dưới dạng gạch oxit nhôm mật độ cao có thể được lắp đặt trên sàn phẳng với nhựa epoxy với mức độ thành công cao. Điều này đã rất thành công trong các ứng dụng liên quan đến than cốc, ví dụ như trong các nhà máy thép. Một loại vật liệu khác là nhựa polyethylene Polymer UHMW (trọng lượng phân tử cực cao), được sử dụng làm lớp lót cho vật liệu mịn, ướt, mài mòn. Trong nhiều trường hợp, điều này ngăn ngừa sự tích tụ gặp phải với sàn kim loại.

Một vật liệu rất phổ biến làm lớp lót là thép không gỉ loại 304. Vật liệu này đặc biệt thích ứng với các vật liệu có tác dụng ăn mòn cũng như mài mòn. Vật liệu thép không gỉ rất phù hợp cho ứng dụng này vì tác động chung của vật liệu lên bộ nạp là tác động trượt, đánh bóng thép không gỉ thành lớp hoàn thiện rất mịn, ngăn ngừa tích tụ và cũng kéo dài tuổi thọ. Kinh nghiệm cho thấy các bộ nạp trong nhà máy điện đã hoạt động trong hơn 15 năm mà không có hiện tượng mài mòn đáng kể nào trên vật liệu thép không gỉ 304. Nhiều sàn hợp kim như T-1 và Jalloy cũng có thể được sử dụng cho dịch vụ mài mòn.

Những phát triển mới trong máy cấp liệu rung

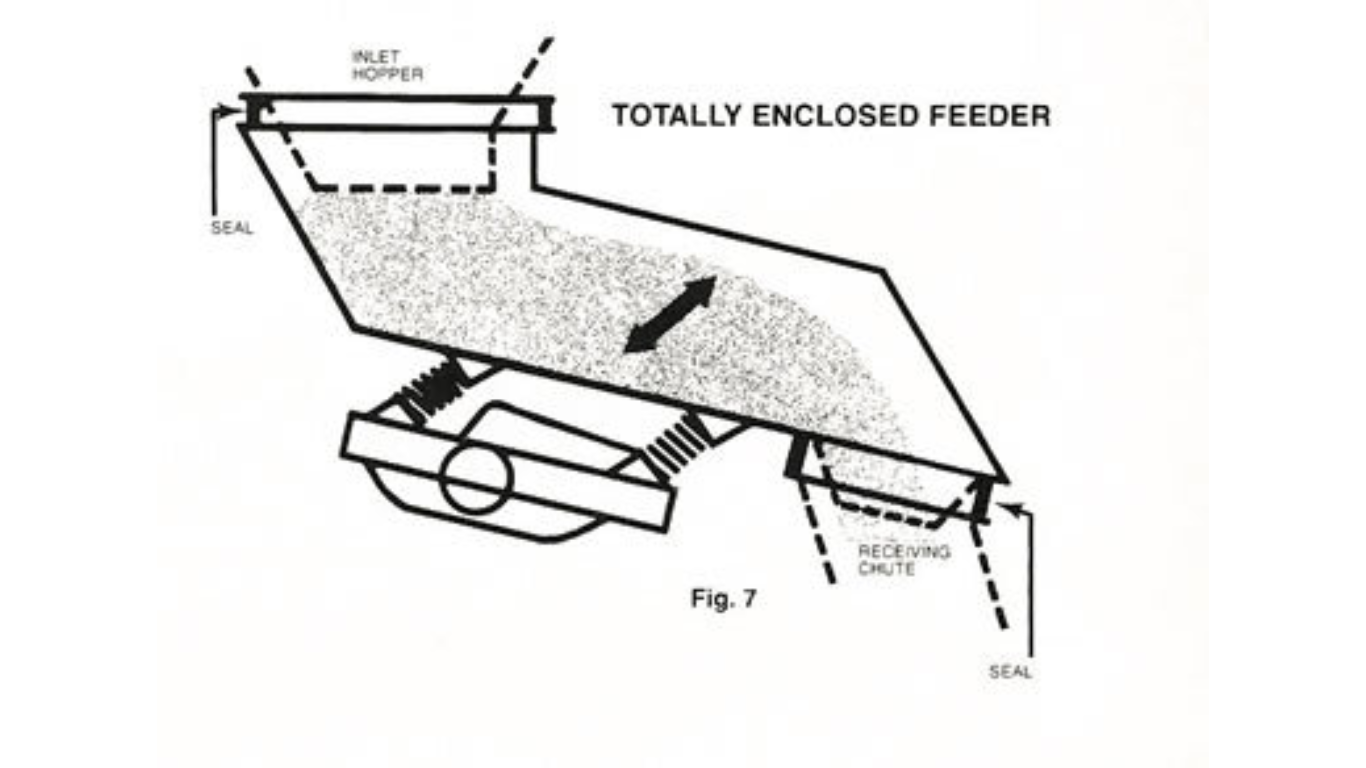

Máy cho ăn hoàn toàn khép kín

Các bộ nạp thông thường có sẵn bao gồm máng phẳng có thành tương đối thấp. Điều này đòi hỏi phải lắp các váy cố định giữa phễu hoặc lỗ lưu trữ và bên trong máng nạp để chứa vật liệu được vận chuyển bằng máng nạp rung. Ngoài ra, có một vấn đề thiết kế khó khăn là tạo ra lớp đệm chống bụi hoặc bùn giữa các váy cố định và máng nạp rung. Một vấn đề khác là tạo ra lớp đệm thỏa đáng giữa máng nạp và bất kỳ vỏ bụi nào trên băng tải hoặc máng tiếp nhận. Thiết kế bộ nạp rung mới hơn kết hợp các váy bên như một phần của bộ nạp tạo thành thiết kế hoàn toàn khép kín. Bộ nạp có hình dạng giống như một cấu trúc hộp với đầu vào có bích và đầu ra có bích ở đáy hợp tác với máng nạp và máng tiếp nhận hoặc phễu. Trong trường hợp này, các miếng đệm không bao giờ tiếp xúc với vật liệu và dễ lắp đặt và bảo trì hơn nhiều. Bộ phận nạp hiện có thể được làm hoàn toàn kín bụi (hoặc kín nước) và loại bỏ mọi sự cố tràn gặp phải với các bộ nạp thông thường. Việc lắp đặt được đơn giản hóa. Thiết kế này cũng loại bỏ vấn đề gặp phải khi vật liệu bị kẹt giữa các váy cố định và chảo rung, có thể làm giảm công suất hoặc “khóa” hoàn toàn chảo vào các váy cố định trong trường hợp vật liệu có xu hướng đóng cục hoặc kết dính khi không hoạt động.

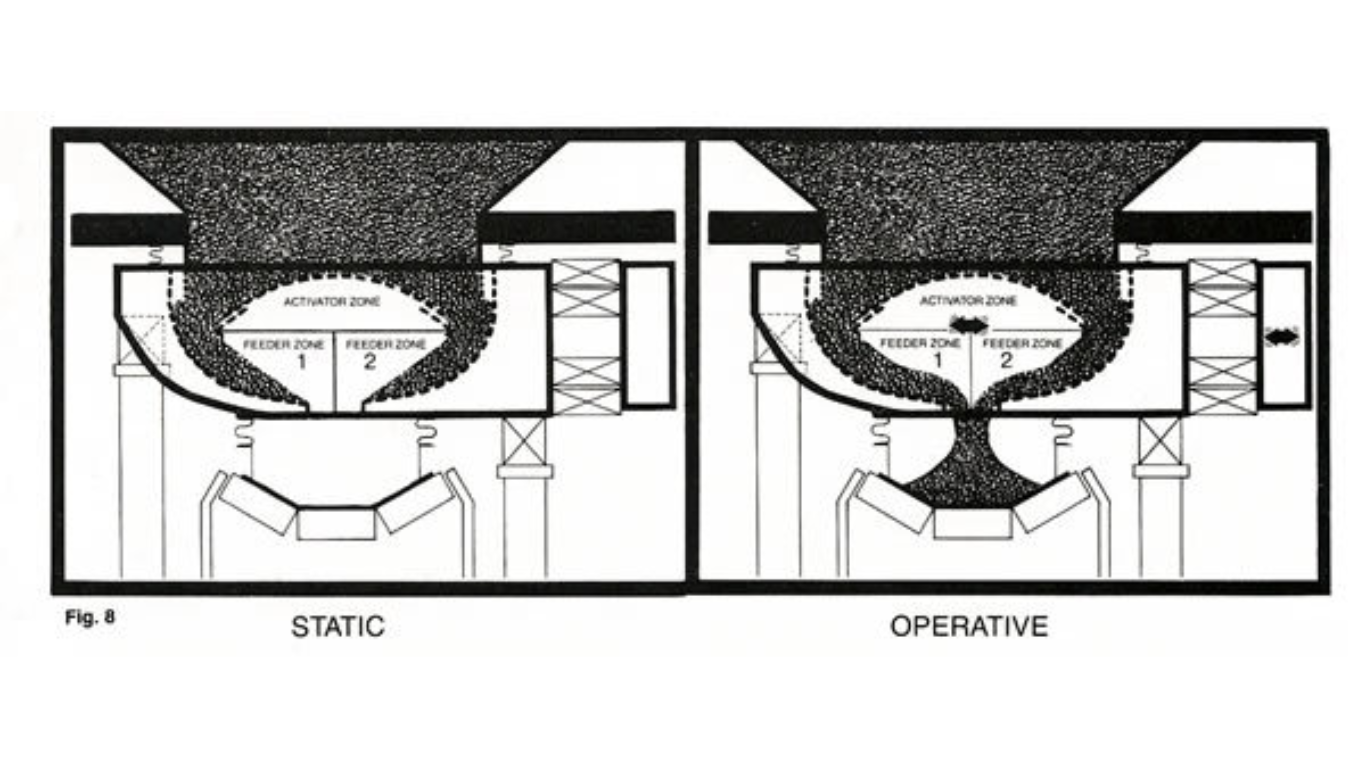

Chất kích hoạt/chất nạp

Một số cơ sở sử dụng kết hợp đáy thùng rung hoặc bộ kích hoạt đóng với bộ nạp rung để kiểm soát dòng chảy. UN-COALER kết hợp các đặc điểm kiểm soát dòng chảy của bộ nạp rung hoàn toàn khép kín với tác động kích hoạt vật liệu của đáy thùng rung để đảm bảo “hút” vật liệu tối đa mà không gặp phải các vấn đề xả hoặc nén kèm theo. Cho đến nay, cần phải chọn bộ kích hoạt thùng tròn có kích thước để cung cấp dòng chảy vật liệu tối đa và sử dụng bộ nạp rung để kiểm soát dòng chảy và ngăn xả. Một đơn vị duy nhất có thể thực hiện công việc một cách hiệu quả và tiết kiệm.

Cấu trúc bao gồm một cấu trúc hộp vuông hoặc hình chữ nhật với hai khay “feeder” đối xứng kết hợp với một mái vòm trung tâm. Hình dạng của đường dẫn vật liệu tương tự như các yêu cầu đối với khay nạp mở. Mái vòm trung tâm là một phần của cấu trúc hộp và hoạt động như một bộ kích hoạt cọc hoặc đáy phễu rung.

Toàn bộ cụm rung theo chiều ngang bằng cơ cấu truyền động tần số tự nhiên có thiết kế giống hệt với bộ truyền động lò xo cuộn. Khe hở ở dưới đưa vật liệu vào băng tải để lắng than đối xứng và tập trung để tạo ra tải băng tải lý tưởng. Vòm trung tâm tạo ra tác động rung lên vật liệu để giảm độ cong và tạo ra dòng chảy trong đống lưu trữ. Việc niêm phong đơn giản và hoàn chỉnh với việc lắp đặt các miếng đệm như trong sơ đồ.

Khi áp dụng cho bất kỳ loại đơn vị lưu trữ vật liệu rời nào, bộ kích hoạt/bộ nạp UN-COALER sẽ làm tăng lượng lưu trữ vật liệu sống có thể thu hồi. Nó đặc biệt có lợi khi sử dụng với quặng chậm, khó xử lý, than non và các vật liệu khác có ma sát hạt cao hoặc góc nghỉ tự nhiên kém. Các đơn vị có sẵn với các lỗ mở lên đến 12′ x 12′ hoặc lớn hơn, tùy thuộc vào ứng dụng của bạn. Các lỗ mở lớn có nghĩa là cần ít đơn vị hơn để đạt được cùng một lượng vật liệu sống thu hồi. Cấu hình thấp nhỏ gọn làm giảm độ sâu của đường hầm. Hình chữ nhật cho phép thiết kế phễu đơn giản mà không cần bộ phận chuyển tiếp hình tròn đắt tiền giữa phễu và bộ kích hoạt. UN-COALER được lắp trên một giá đỡ riêng biệt. Một bộ phận phá vòm cong được lắp phía trên máng nạp vật liệu được thiết kế để truyền lực rung vào đống lưu trữ mà không làm nén chặt vật liệu. Các cạnh trước của nó được trang bị các vách ngăn có thể điều chỉnh được thiết lập theo góc nghỉ của vật liệu giống như một cổng cắt trên phễu nạp.

Mỗi UN-COALER được lắp chân trên lò xo cách ly cuộn thép, do đó mái hầm không cần phải được thiết kế để chịu được trọng lượng của đơn vị hoặc bất kỳ lực động nào. Các hệ thống điều khiển tự động được sắp xếp để phản hồi với cân băng tải, cảm biến lực hoặc tín hiệu máy tính, cho phép điều khiển từng đơn vị hoặc nhiều đơn vị của UN-COALER để khai hoang có chọn lọc từ hầu như bất kỳ điểm nào hoặc kết hợp các điểm dọc theo đường hầm. Thiết kế cấu hình thấp của UN-COALER giúp giảm chi phí đào móng vì đường hầm không cần phải sâu. Các bề mặt thẳng giúp loại bỏ việc tạo hình bê tông phức tạp. Một số bộ phận cơ học chuyển động của UN-COALER có thể dễ dàng tiếp cận từ đường hầm để giảm thiểu các quy trình bảo trì.

Ưu điểm của thiết kế máy nạp liệu này:

- Cửa rung lớn, lên tới 12′ x 12′, cho phép mở cửa phễu xả lớn để có thể tích xả lớn hơn.

- Thiết kế nhỏ gọn, thấp giúp giảm độ sâu của đường hầm, tiết kiệm đáng kể chi phí móng.

- Thiết kế tốc độ cấp liệu cố định hoặc thay đổi cho phép hoạt động liên tục để đảm bảo cấp liệu đồng đều cho băng tải thu hồi.

- Thiết bị được lắp trực tiếp phía trên băng tải và phân phối vật liệu đều để loại bỏ các vấn đề về theo dõi băng tải.

- Một số bộ phận cơ học chuyển động có thể dễ dàng bảo trì từ đường hầm.

- Toàn bộ UN-COALER được lắp đặt bên dưới mặt đất.

- Hình chữ nhật với bề mặt thẳng giúp đơn giản hóa đáng kể thiết kế phễu, bụi, kết nối và công việc bê tông.

Ứng dụng

Track hopper reclaim

Khi các đoàn tàu đơn vị đổ một lượng lớn vật liệu vào các phễu lớn, một loạt các bộ nạp có thể được sử dụng để phân phối đều vật liệu vào băng tải thu hồi. Cửa ra hình chữ nhật lớn của các bộ nạp được lắp trực tiếp trên băng tải đảm bảo độ rút tối đa. Các đơn vị tốc độ có thể điều chỉnh được trang bị bộ điều khiển đối trọng phản ứng chính xác với cân băng tải, cảm biến lực hoặc tín hiệu máy tính để cho phép định lượng hoặc pha trộn chính xác. UN-COALER có thể được áp dụng với khả năng tiết kiệm đáng kể về độ sâu hố.

Máy nghiền cấp liệu

Có thể cung cấp bộ nạp rung để khớp với các lỗ mở của máy nghiền để cung cấp một luồng nạp rèm lý tưởng với sự phân phối đồng đều nhằm đảm bảo hiệu suất máy nghiền tối đa và tuổi thọ đồng đều trên các bộ phận búa. Được lắp chân trực tiếp phía trên máy nghiền, thiết kế đường thẳng nhỏ gọn, có cấu hình thấp của UN-COALER giúp đơn giản hóa việc lắp đặt phễu và phớt chống bụi. Có thể điều chỉnh tốc độ nạp tuyến tính 100% bằng cảm biến lực kéo ampe của máy nghiền hoặc phễu nạp. Hình dạng dài, hẹp của lỗ xả UN-COALER cung cấp cấu hình hoàn hảo để phân phối đều vật liệu trên khắp cửa vào của máy nghiền.

Hệ thống thu hồi

Thu hồi luống

Hình minh họa bên dưới cho thấy cách sắp xếp các bộ nạp liệu giúp thu hồi 100% vật liệu và đồng thời giảm diện tích lưu trữ cần thiết. Trong hệ thống này, vật liệu được thu hồi từ những đống vật liệu lưu trữ sống thông qua một loạt các phễu dưới mặt đất. Các phễu nạp liệu này liền kề và được sắp xếp để cho phép các cặp bộ nạp liệu rung đối diện nhau nạp vào băng tải trung tâm. Các máng nạp liệu được bao bọc và bộ truyền động có thể được trang bị động cơ chống nổ, do đó giảm thiểu các vấn đề về bụi và nguy cơ hỏa hoạn. Cách sắp xếp này giúp trộn các vật liệu có thành phần hoặc hàm lượng khác nhau một cách thuận tiện bằng cách vận hành các cặp bộ nạp liệu thích hợp dọc theo đống vật liệu. Vật liệu được thu hồi 100% từ khu vực lưu trữ sống thông qua một loạt UN-COALER được lắp chân trực tiếp bên dưới mặt đất. Các phễu liền kề được sắp xếp để cho phép UN-COALER nạp vào băng tải trung tâm. Các lớp đệm bụi thẳng đơn giản ở các lỗ vào và ra, loại bỏ các vấn đề về bụi và giảm nguy cơ nổ. UN-COALER được lắp hoàn toàn bên dưới mặt đất, giảm thiểu nguy hiểm trong quá trình đổ bê tông. Cấu hình thấp giúp giảm độ sâu đường hầm và chi phí bê tông được cắt giảm nhiều hơn nữa vì các đơn vị được hỗ trợ từ sàn đường hầm chứ không phải treo từ trên cao.

Lưu trữ kiểu chuồng trại

Loại cơ sở lưu trữ hàng rời này là một khe hình chữ V có hình bồn tắm với các bức tường bê tông nghiêng 55 độ trong một số trường hợp được bao phủ hoàn toàn bởi một tòa nhà kim loại. Phần trên cùng của cấu trúc chứa một băng tải tripper sẽ đưa vật liệu đến bất kỳ điểm nào dọc theo boongke. Một loạt các bộ kích hoạt/bộ nạp UN-COALER, có kích thước lên tới 12′ x 12′ hoặc lớn hơn, được đặt trong một đường hầm thu hồi bê tông hình chữ nhật kéo dài dọc theo toàn bộ đáy boongke và được định vị để cung cấp khả năng thu hồi 100 phần trăm. Đây là một bố trí lý tưởng để pha trộn đáng tin cậy và được kiểm soát. Bất kỳ phần trăm vật liệu nào cũng có thể được thu hồi đồng thời từ bất kỳ phần nào của đống. Thiết kế cấu hình thấp của UN-COALER giúp giảm chi phí đào móng vì đường hầm không cần phải sâu như vậy. Các bề mặt thẳng giúp loại bỏ việc tạo hình bê tông phức tạp và loại bỏ yêu cầu về nhà ở “tepee” được sử dụng với hệ thống cày. Một số bộ phận cơ học chuyển động của UN-COALER có thể dễ dàng tiếp cận từ đường hầm để giảm thiểu các quy trình bảo trì. Xả trực tiếp trên băng tải do đó loại bỏ các vấn đề theo dõi băng tải. Đường viền hình vuông hoặc hình chữ nhật giúp đơn giản hóa thiết kế mở cấp liệu, công việc bê tông và bịt kín bụi.

Thu hồi silo

Phương pháp nhanh chóng, hiệu quả, có trọng tải lớn để khai thác than từ các silo chứa bê tông là sử dụng một loạt các bộ nạp để khai thác đồng đều trên toàn bộ đáy silo. Ví dụ, một silo có đường kính 70 ft sẽ sử dụng bảy bộ nạp nằm bên dưới các lỗ vuông 10 ft, ba bộ nạp trực tiếp trên một băng tải và hai bộ nạp ở mỗi bên, để cung cấp khả năng dỡ hàng theo dòng chảy khối lượng trong khi giảm thiểu các vấn đề phân tách. Hai hoặc nhiều silo kết hợp với nhau tạo điều kiện cho việc pha trộn.

Một số đơn vị UN-COALER được lắp đặt ở đáy silo, ví dụ như silo có đường kính 70′, sẽ chỉ cần bốn đơn vị UN-COALER được lắp thẳng hàng giữa các máng xả nghiêng 60 độ… so với ít nhất bảy bộ kích hoạt và bộ nạp thông thường. Tiết kiệm chi phí đáng kể do ít thiết bị hơn, quy trình lắp đặt và thi công bê tông đơn giản và ít tốn kém hơn.

Liên hệ với SWOER:

- Hotline: 0347 103 200

- Email: sales@swoer.vn

- Website: www.swoer.vn

- Địa chỉ: Số 4, Dã Tượng, Đường Lê Văn Thịnh, Phường Suối Hoa, Thành phố Bắc Ninh, Tỉnh Bắc Ninh

English

English Korea

Korea Japan

Japan