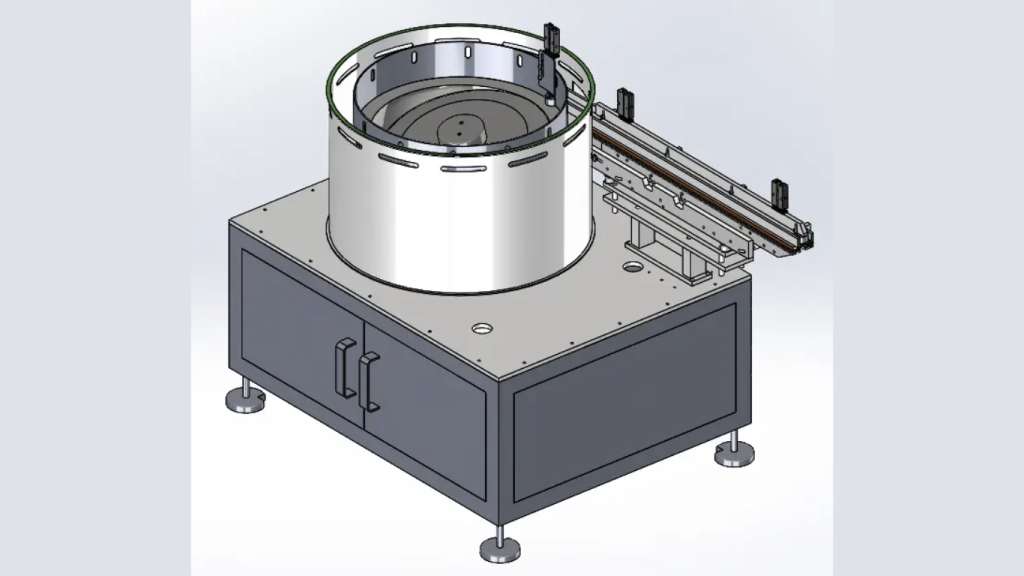

Bộ cấp liệu ly tâm

Thiết kế máy cấp liệu ly tâm: Quy trình & Yếu tố kỹ thuật

Trong sản xuất hiện đại, tự động hóa đóng vai trò then chốt để nâng cao năng suất và tối ưu hóa quy trình. Máy cấp liệu ly tâm, với khả năng cấp liệu tốc độ cao và chính xác, đã trở thành một giải pháp không thể thiếu trong nhiều ngành công nghiệp. Tuy nhiên, việc tìm kiếm một máy cấp liệu ly tâm phù hợp hoàn toàn với yêu cầu sản xuất đặc thù của từng doanh nghiệp đôi khi gặp nhiều khó khăn. Bài viết này SWOER sẽ cung cấp cho bạn một hướng dẫn chi tiết về cách thiết kế máy cấp liệu ly tâm, từ những bước cơ bản đến những lưu ý quan trọng, giúp bạn tự tay tạo ra một giải pháp cấp liệu tối ưu cho riêng mình.

Các bước thiết kế máy cấp liệu ly tâm

Bước 1: Xác định yêu cầu (Requirements)

- Loại chi tiết: Xác định rõ loại chi tiết cần cấp liệu (linh kiện điện tử, ốc vít, bu lông,…) và các thông số kỹ thuật (kích thước, hình dạng, trọng lượng, vật liệu, độ ma sát).

- Năng suất: Xác định năng suất yêu cầu (tốc độ cấp liệu, khối lượng) để lựa chọn kích thước và công suất máy phù hợp.

- Môi trường làm việc: Xem xét các yếu tố môi trường (nhiệt độ, độ ẩm, bụi bẩn) để lựa chọn vật liệu chế tạo và cấp độ bảo vệ cho máy.

Bước 2: Thiết kế đĩa quay (Disk Design)

- Hình dạng và kích thước: Chọn hình dạng đĩa quay (thường là hình tròn) và xác định kích thước (đường kính, độ dày) dựa trên kích thước và số lượng chi tiết cần cấp liệu.

- Vật liệu: Lựa chọn vật liệu chế tạo đĩa quay (thường là thép không gỉ hoặc nhôm) phù hợp với yêu cầu về độ bền, chống ăn mòn, trọng lượng.

- Tốc độ quay: Tính toán tốc độ quay tối ưu dựa trên đặc điểm chi tiết, lực ly tâm cần thiết và yêu cầu năng suất.

Bước 3: Thiết kế lưỡi đẩy (Blade Design)

- Số lượng, hình dạng, kích thước: Xác định số lượng, hình dạng, kích thước và vị trí lưỡi đẩy dựa trên hình dạng và kích thước chi tiết, đảm bảo hiệu quả phân loại và định hướng.

- Góc nghiêng và khoảng cách: Tính toán góc nghiêng và khoảng cách giữa các lưỡi đẩy để tối ưu hóa dòng chảy của chi tiết.

Bước 4: Thiết kế phễu (Hopper Design)

- Hình dạng và kích thước: Chọn hình dạng và kích thước phễu phù hợp với đĩa quay và loại chi tiết.

- Đường dẫn và bẫy: Thiết kế đường dẫn để hướng chi tiết đến vị trí cấp liệu. Thiết kế bẫy (nếu cần) để loại bỏ các chi tiết không đạt yêu cầu.

Bước 5: Lựa chọn motor (Motor Selection)

Xác định công suất và tốc độ quay của motor dựa trên kích thước đĩa quay, trọng lượng vật liệu và yêu cầu năng suất.

Bước 6: Thiết kế hệ thống điều khiển (Control System Design)

- Bộ điều khiển: Lựa chọn bộ điều khiển (PLC, vi điều khiển) để điều khiển hoạt động của máy.

- Giao diện điều khiển: Thiết kế giao diện điều khiển (HMI) thân thiện với người dùng, cho phép dễ dàng điều chỉnh các thông số.

- Lập trình: Lập trình điều khiển cho máy, bao gồm các chức năng điều chỉnh tốc độ quay, thời gian cấp liệu,…

Bước 7: Chọn vật liệu và gia công (Material Selection & Machining)

- Vật liệu: Lựa chọn vật liệu chế tạo phù hợp với yêu cầu về độ bền, chống ăn mòn, vệ sinh (thép không gỉ, nhôm, nhựa) cho từng bộ phận của máy.

- Gia công: Gia công các chi tiết của máy theo bản vẽ thiết kế với độ chính xác cao.

Bước 8: Lắp ráp và thử nghiệm (Assembly & Testing)

- Lắp ráp: Lắp ráp các bộ phận thành máy hoàn chỉnh theo đúng quy trình.

- Thử nghiệm: Chạy thử máy với vật liệu thực tế, kiểm tra hoạt động của các bộ phận, điều chỉnh và hiệu chỉnh cho đến khi đạt được hiệu quả mong muốn.

Yếu tố quan trọng khi thiết kế

Để thiết kế một máy cấp liệu ly tâm hoạt động hiệu quả, bền bỉ và an toàn, bạn cần xem xét kỹ lưỡng các yếu tố sau:

-

Đặc điểm vật liệu:

Ảnh hưởng đến thiết kế: Đặc điểm của vật liệu cấp liệu (kích thước, hình dạng, trọng lượng, độ ma sát) ảnh hưởng trực tiếp đến thiết kế của đĩa quay, lưỡi đẩy và lựa chọn tốc độ quay.

Ví dụ:

– Vật liệu có kích thước nhỏ, nhẹ cần đĩa quay nhỏ gọn, tốc độ quay cao.

– Vật liệu có hình dạng phức tạp cần lưỡi đẩy được thiết kế đặc biệt.

– Vật liệu dễ vỡ cần tốc độ quay thấp để tránh bị hư hỏng.

-

Năng suất và độ chính xác:

- Cân bằng: Cần cân bằng giữa yêu cầu về năng suất (tốc độ cấp liệu) và độ chính xác (định hướng, vị trí).

- Tối ưu hóa: Tối ưu hóa thiết kế để đạt được cả hai yếu tố này, ví dụ: điều chỉnh tốc độ quay, góc nghiêng, thiết kế lưỡi đẩy,…

-

Độ bền và tuổi thọ:

- Vật liệu: Lựa chọn vật liệu chế tạo có độ bền cao, chống mài mòn, chống ăn mòn (thép không gỉ, nhôm,…).

- Kết cấu: Thiết kế kết cấu chắc chắn, chịu được lực ly tâm và rung động trong quá trình hoạt động.

- Bảo trì: Dễ dàng bảo trì, thay thế các bộ phận.

-

An toàn:

- An toàn cho người vận hành: Thiết kế máy phải đảm bảo an toàn cho người vận hành, ví dụ: có nắp đậy, khóa an toàn, hệ thống dừng khẩn cấp.

- An toàn cho vật liệu: Tránh làm hỏng, biến dạng vật liệu trong quá trình cấp liệu.

-

Chi phí:

- Tối ưu chi phí: Cân nhắc chi phí vật liệu, gia công, lắp ráp và vận hành.

- Hiệu quả kinh tế: Đảm bảo máy hoạt động hiệu quả, tiết kiệm năng lượng.

Thiết kế máy cấp liệu ly tâm là một quá trình đòi hỏi sự kết hợp giữa kiến thức chuyên môn và kinh nghiệm thực tế. Từ việc lựa chọn vật liệu, tính toán lực ly tâm, đến thiết kế cấu trúc và lập trình điều khiển, mỗi giai đoạn đều cần được thực hiện một cách tỉ mỉ và chính xác. Nếu bạn đang tìm kiếm một đối tác tin cậy để thiết kế và chế tạo máy cấp liệu ly tâm, hãy liên hệ ngay với SWOER. Chúng tôi cam kết mang đến cho bạn những sản phẩm chất lượng cao, đáp ứng mọi yêu cầu của khách hàng.

Liên hệ với SWOER:

- Hotline: 0347 103 200

- Email: sales@swoer.vn

- Website: www.swoer.vn

- Địa chỉ: Số 4, Dã Tượng, Đường Lê Văn Thịnh, Phường Suối Hoa, Thành phố Bắc Ninh, Tỉnh Bắc Ninh

English

English Korea

Korea Japan

Japan