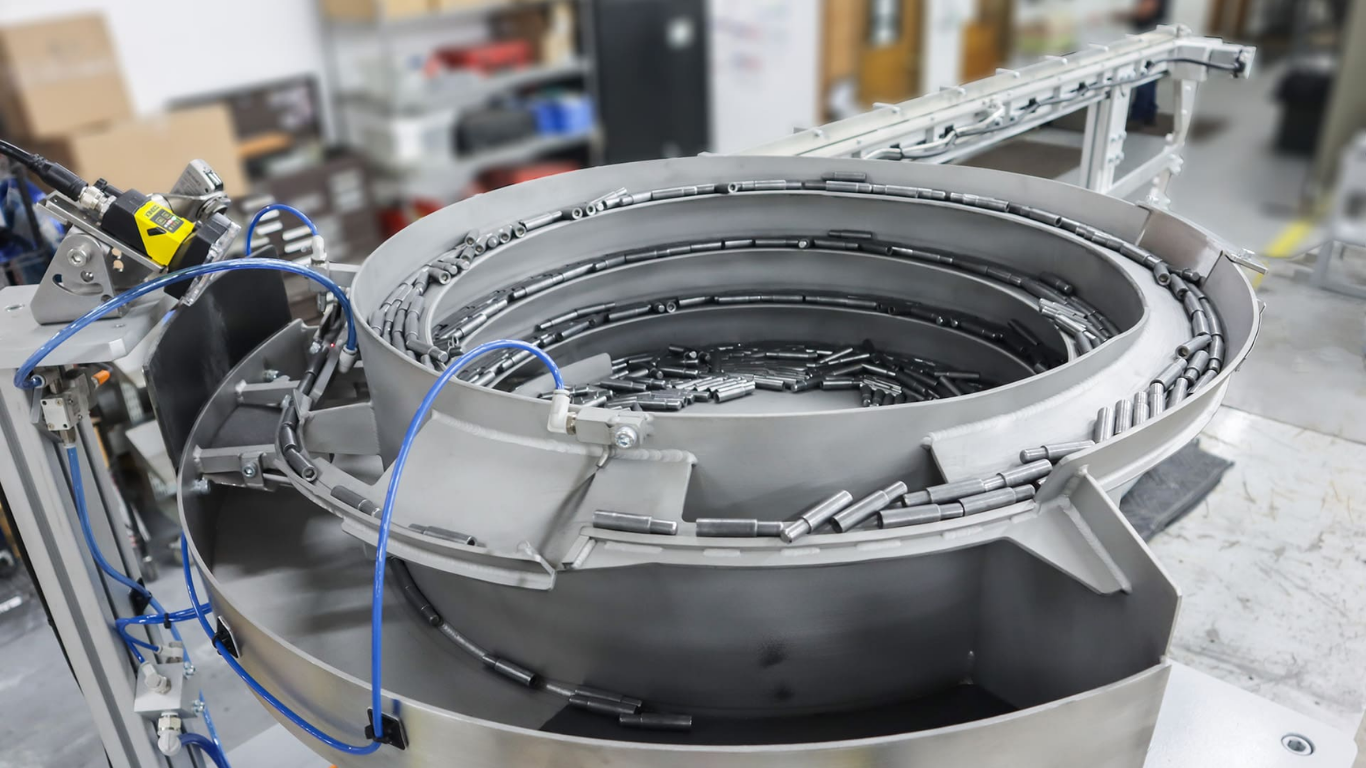

Trong sản xuất hàng loạt (Mass Production), tốc độ là yếu tố quyết định lợi thế cạnh tranh. Máy lắp ráp của bạn nhanh, nhưng hệ thống cấp liệu rung của bạn đã đủ nhanh chưa? Máy rung tiêu chuẩn thường chỉ đạt 100-200 chi tiết/phút. Yêu cầu hiện nay là vượt mốc 300 CPM. Để đạt được tốc độ cao, cần sự kết hợp hoàn hảo giữa cơ khí và điện tử.

บทความนี้ สวอเออร์ sẽ phân tích 4 yếu tố kỹ thuật giúp máy cấp liệu rung đạt tốc độ tối đa. Đọc ngay để tối đa hóa năng suất dây chuyền của bạn!

Định nghĩa và chỉ số tốc độ cao

Máy cấp liệu rung tốc độ cao cần được định nghĩa rõ ràng:

Định nghĩa tốc độ cao

- Phân loại: Tốc độ cấp liệu thường được coi là cao khi đạt trên 200-300 chi tiết/phút (cpm), tùy thuộc vào kích thước chi tiết.

- Mục tiêu: Đảm bảo chi tiết được cấp liên tục, đúng định hướng, không gây tắc nghẽn, đáp ứng Cycle Time ngắn của máy lắp ráp.

Lưu ý về phân loại

- Bài viết này tập trung vào việc tối ưu hóa Vibratory Feeder (tô rung) để đạt tốc độ cao, giữ nguyên độ chính xác định hướng.

- Nếu chi tiết đơn giản, bạn có thể cân nhắc Centrifugal Feeder (máy ly tâm) để đạt tốc độ siêu cao (trên 500 cpm), nhưng độ chính xác Tooling sẽ kém hơn.

4 yếu tố kỹ thuật quyết định tốc độ cấp liệu

Tốc độ cao của máy rung là kết quả của sự hoàn thiện kỹ thuật:

1. Tần số cộng hưởng và Controller kỹ thuật số

- Cộng hưởng: Thiết kế lò xo lá và khối lượng tô rung phải đạt được tần số cộng hưởng chính xác. Điều này tối đa hóa biên độ rung với công suất điện thấp nhất.

- Controller: Cần Digital Controller để duy trì biên độ ổn định. Nó tự động điều chỉnh tần số để giữ máy rung luôn ở điểm cộng hưởng, ngay cả khi tải trọng thay đổi.

2. Thiết kế Tooling tối giản và chính xác

- Giảm ma sát: Sử dụng vật liệu Tooling có hệ số ma sát thấp (ví dụ: Polyurethane) và gia công bề mặt siêu mịn.

- Tối giản hóa đường đi: Thiết kế Tooling ngắn gọn, loại bỏ mọi bẫy hay cửa chặn không cần thiết để chi tiết di chuyển nhanh nhất có thể.

3. Hệ thống tách chi tiết hiệu quả

- Khả năng tách chi tiết đơn lẻ (Singulation) phải cực kỳ nhanh.

- Thường sử dụng kết hợp khí nén (Air Assist) hoặc rung tuyến tính (Linear Feeder) ngay sau Bowl Feeder. Mục đích là căn giãn chi tiết và duy trì khoảng cách đều đặn ở tốc độ cao.

4. Cảm biến phản hồi vòng kín

- Sử dụng cảm biến quang học hoặc sợi quang để đếm chi tiết tốc độ cao tại điểm gắp.

- Hệ thống phản hồi tức thì về Controller, Controller điều chỉnh biên độ rung ngay lập tức. Điều này đảm bảo tốc độ cấp liệu không sụt giảm, duy trì tính liên tục.

Ứng dụng tốc độ cao tiêu biểu

Các ngành công nghiệp sau đây thường xuyên yêu cầu Feeder tốc độ cao:

Ngành điện tử/bán dẫn:

- Lắp ráp micro-switch, chân cắm (connector), ốc vít siêu nhỏ (M1.5, M2).

- Yêu cầu: Tốc độ cao đi kèm độ chính xác tuyệt đối.

Ngành đóng gói thực phẩm/mỹ phẩm:

- Cấp nắp chai, nút bấm, vòi xịt.

- Yêu cầu: Khối lượng lớn, chi tiết đơn giản, tốc độ thường xuyên đạt 300-400 cpm.

สรุป:

Đạt hiệu suất máy cấp liệu rung tốc độ cao là sự kết hợp nhuần nhuyễn của cơ khí chính xác và điều khiển điện tử thông minh. Không thể hy sinh một yếu tố nào. Đừng chấp nhận tốc độ chậm khi bạn có thể vận hành nhanh hơn!

Doanh nghiệp bạn đang tìm kiếm giải pháp Feeder rung có thể vượt mốc 300 cpm?

👉 Liên hệ ngay với chuyên gia สวอเออร์! Chúng tôi sẽ tư vấn thiết kế Tooling tốc độ cao, hiệu chuẩn tần số và cung cấp Controller kỹ thuật số tiên tiến nhất cho dây chuyền sản xuất của bạn.

ติดต่อเรา

กรุณาแจ้งขนาดวัสดุและความเร็วที่ต้องการให้เราทราบ