Hiệu suất là chìa khóa của tự động hóa. Máy cấp liệu rung hoạt động kém hiệu quả sẽ làm giảm tốc độ toàn bộ dây chuyền. Nếu máy rung chậm, máy lắp ráp của bạn sẽ phải chờ đợi. Điều này gây lãng phí lớn.

บทความนี้ สวอเออร์ định nghĩa chính xác hiệu suất máy rung. Chúng tôi cung cấp các chiến lược để bạn có thể đo lường và tối ưu hóa hiệu suất máy cấp liệu rung lên mức cao nhất. Hãy đọc ngay để làm chủ cỗ máy năng suất này!

Các chỉ số chính đo lường hiệu suất (KPIs)

Để tối ưu hóa, bạn cần biết cách đo lường:

อัตราการป้อน

- Đơn vị: Chi tiết/phút (cpm).

- Ý nghĩa: Chỉ số quan trọng nhất. Nó phải phù hợp tuyệt đối với tốc độ yêu cầu của máy lắp ráp.

Độ chính xác định hướng

- Chỉ số: Tỷ lệ chi tiết được định hướng đúng (Ví dụ: 99.9%).

- Ý nghĩa: Ảnh hưởng trực tiếp đến tỷ lệ phế phẩm. Giảm độ chính xác là tăng chi phí lỗi.

Độ ổn định

- Đánh giá: Sự biến thiên của tốc độ cấp liệu khi tải trọng (lượng chi tiết trong tô rung) thay đổi.

- Yêu cầu: Feeder phải duy trì hiệu suất ổn định để đảm bảo chu kỳ sản xuất liên tục.

4 yếu tố kỹ thuật quyết định hiệu suất

Hiệu suất máy rung phụ thuộc vào bốn yếu tố kỹ thuật này:

1. Tần số cộng hưởng

- Giải thích: Máy hoạt động tại tần số cộng hưởng sẽ đạt biên độ rung lớn nhất với công suất điện nhỏ nhất.

- Ảnh hưởng: Hoạt động sai tần số làm giảm biên độ, giảm tốc độ và lãng phí điện năng nghiêm trọng.

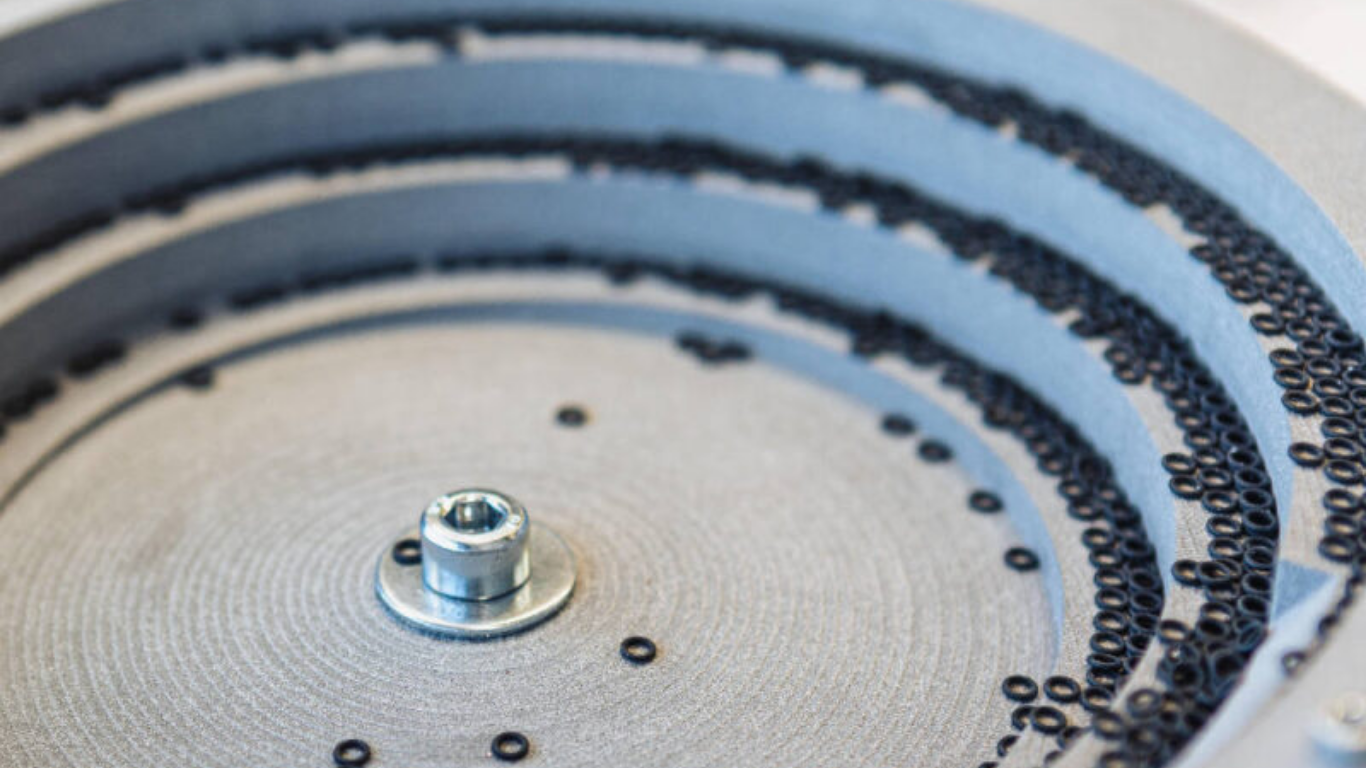

2. Chất lượng Tooling

- Yêu cầu: Tooling phải được gia công chính xác, phù hợp hoàn hảo với hình dạng chi tiết.

- Ảnh hưởng: Tooling kém chất lượng gây ma sát, tắc nghẽn liên tục, làm giảm tốc độ cấp liệu.

3. Lực rung và biên độ

- Lực rung phải đủ mạnh để đẩy chi tiết. Nhưng không được quá mạnh gây nhảy loạn xạ.

- Controller phải ổn định. Nó cần giữ biên độ rung không đổi khi tải trọng thay đổi.

4. Chất lượng chi tiết đầu vào

- Chi tiết bị dính, biến dạng, hoặc lẫn tạp chất sẽ làm giảm hiệu suất Feeder ngay lập tức.

- Giải pháp: Cần có hệ thống lọc sơ bộ hiệu quả trước khi đưa vật liệu vào tô rung.

3 bước tối ưu hóa hiệu suất máy cấp liệu rung

Bạn có thể chủ động nâng cao hiệu suất theo các bước sau:

Hiệu chuẩn tần số

- ใช้ Controller kỹ thuật số tiên tiến.

- Mục tiêu là tìm và khóa tần số cộng hưởng tối ưu dưới tải trọng làm việc thực tế.

Điều chỉnh cấu hình cơ khí

- Kiểm tra góc nghiêng của tô rung. Góc nghiêng tối ưu giúp chi tiết di chuyển trơn tru.

- Đảm bảo Feeder được lắp đặt trên nền móng cứng. Nền móng yếu sẽ hấp thụ lực rung và lãng phí năng lượng.

Tối ưu hóa tải trọng

- Duy trì mức chi tiết ổn định trong tô rung (thường là 1/3 đến 1/2 thể tích tô).

- Sử dụng bộ cấp liệu dự trữ (Hopper) để tự động bổ sung. Tránh tình trạng tô rung quá đầy hoặc quá cạn.

Các bước tối ưu hóa hiệu suất máy cấp liệu rung

สรุป:

Hiệu suất máy cấp liệu rung là sự kết hợp nhuần nhuyễn giữa kỹ thuật cơ khí và điện từ. Việc tối ưu hóa là một quá trình liên tục. Đừng chấp nhận tốc độ chậm hơn so với khả năng thực của máy!

Bạn muốn kiểm tra và tối ưu hóa hiệu suất Bowl Feeder đang gặp vấn đề?

👉 Liên hệ ngay với chuyên gia สวอเออร์! Chúng tôi sẽ tư vấn hiệu chuẩn tần số, nâng cấp Tooling và đưa máy cấp liệu của bạn đạt hiệu suất tối đa.

ติดต่อเรา

กรุณาแจ้งขนาดวัสดุและความเร็วที่ต้องการให้เราทราบ