Flexible Feeder đã được chứng minh là công nghệ cấp phôi tối ưu cho sản xuất đa dạng mẫu mã. Tuy nhiên, trước khi đầu tư một khoản vốn lớn, nhà quản lý cần có cái nhìn khách quan về cả ưu điểm chiến lược lẫn những giới hạn kỹ thuật thực tế của hệ thống.

Artikel ini SUMPAH sẽ không chỉ phân tích những lợi ích vượt trội mà Flexible Feeder mang lại cho sự linh hoạt, mà còn đi sâu vào những nhược điểm cố hữu (như rào cản tốc độ và giới hạn hình học) cùng với các giải pháp khắc phục đã được chứng minh trong thực tế.

Tại sao Flexible Feeder là khoản đầu tư chống lỗi thời?

Flexible Feeder là một khoản đầu tư Future-Proof vì nó giải quyết các điểm nghẽn của sản xuất truyền thống:

Chuyển đổi mẫu mã bằng phần mềm

Ưu điểm lớn nhất là việc loại bỏ hoàn toàn Tooling vật lý. Thay vì mất hàng giờ tháo lắp, căn chỉnh máng dẫn, việc chuyển đổi sản phẩm chỉ cần tải một Công thức Vision mới vào hệ thống. Thời gian dừng máy được tối ưu hóa, trực tiếp làm tăng OEE.

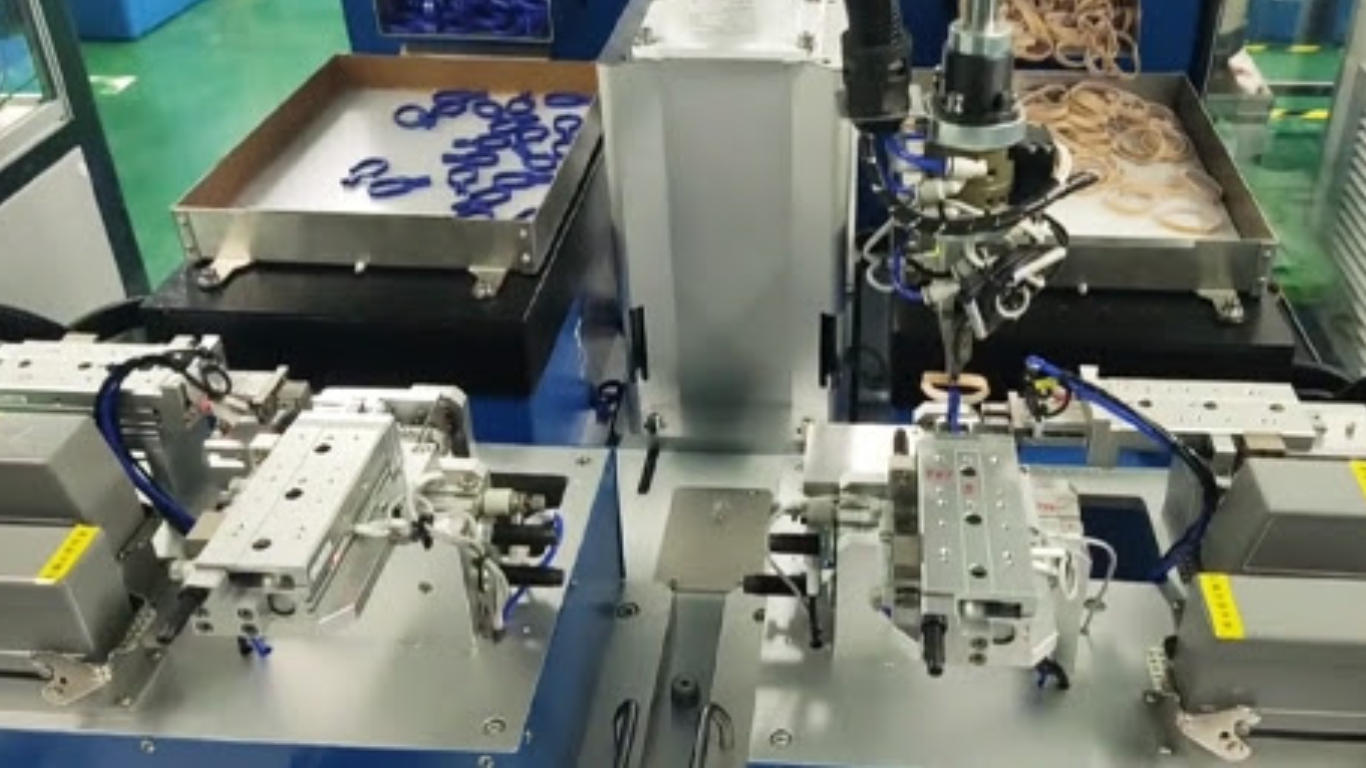

Khả năng xử lý linh kiện “Không thể”

Flexible Feeder có khả năng gắp các chi tiết có hình học phức tạp, dễ dính, hoặc dễ hỏng mà máy rung bát cơ khí không thể định hướng thành công. Sự kết hợp giữa Rung động Đa trục (3-Axis) dan Vision System đảm bảo các chi tiết này được tách rời và đặt đúng hướng.

Hiệu quả kinh tế tổng thể

Mặc dù chi phí đầu tư ban đầu cao, Flexible Feeder mang lại ROI cao hơn trong dài hạn. Lý do:

- Tiết kiệm vốn: Loại bỏ chi phí thiết kế, chế tạo và lưu kho Tooling lặp lại.

- Giảm OPEX: Giảm phế phẩm do Vision System thực hiện QC tích hợp và giảm chi phí nhân công cho chuyển đổi mẫu mã.

Nhược điểm kỹ thuật và giải pháp khắc phục thực tế

Để đưa ra quyết định đầu tư thông minh, nhà quản lý cần nhìn thẳng vào những giới hạn của công nghệ và các phương án khắc phục:

Nhược điểm về tốc độ

- Vấn đề: Trong ứng dụng High – volume, Low – mix (một loại sản phẩm, sản lượng cực cao), tốc độ gắp của Flexible Feeder có thể bị giới hạn bởi tốc độ xử lý Vision và thời gian di chuyển của Robot, chậm hơn so với máy rung bát đã được tối ưu hóa cho một linh kiện duy nhất.

- Giải pháp khắc phục: Tăng số lượng Robot trên cùng một bệ Feeder. Sử dụng Robot Delta tốc độ siêu cao thay vì SCARA, hoặc tích hợp Nhiều Feeder trong một dây chuyền để tăng cường công suất.

Giới hạn hình học: Linh kiện bề mặt phức tạp

- Vấn đề: Linh kiện quá bóng (kim loại), quá mờ, hoặc trong suốt gây nhiễu loạn cho Vision 2D tiêu chuẩn, dẫn đến tỷ lệ gắp thất bại cao hơn.

- Giải pháp khắc phục: Đầu tư vào Hệ thống chiếu sáng nâng cao (như Dome Light để loại bỏ bóng) và thuật toán vision AI để nhận dạng hình ảnh vượt trội, giúp máy nhìn thấy các đặc điểm tinh tế hơn của linh kiện.

Giới hạn về mật độ linh kiện

- Vấn đề: Flexible Feeder 2.5D tiêu chuẩn không được thiết kế để xử lý linh kiện chồng chéo lộn xộn (dành cho Bin Picking 3D). Mật độ quá cao làm giảm hiệu suất.

- Giải pháp Khắc phục: Thiết lập luồng cấp phôi đầu vào hợp lý (không đổ quá nhiều cùng một lúc) và sử dụng chế độ rung động 3-Axis để nhanh chóng lật và tách rời linh kiện.

Độ phức tạp trong bảo trì phần mềm

- Vấn đề: Yêu cầu kỹ thuật viên có kiến thức về Vision System và Robot để tạo/hiệu chỉnh công thức mới.

- Giải pháp khắc phục: Chọn nhà cung cấp có phần mềm Giao diện đồ họa trực quan và tính năng Quản lý công thức dễ sử dụng, giảm sự phụ thuộc vào lập trình viên chuyên nghiệp.

Xác định ứng dụng phù hợp

Khi nào nên chọn Flexible Feeder và khi nào nên cân nhắc:

- Khi NÊN Chọn (Flexible Feeder là Bắt buộc):

- Tỷ lệ chuyển đổi mẫu mã cao (ví dụ: $\text{Changeover Rate} > 3 \text{ lần/tuần}$).

- Linh kiện có giá trị cao, dễ hỏng, và yêu cầu QC tích hợp (Vision Check).

- Khi NÊN Cân nhắc (Rung bát có thể hiệu quả hơn):

- Chỉ sản xuất một loại sản phẩm duy nhất (Low-Mix) với sản lượng cực kỳ lớn và tốc độ là yếu tố duy nhất quyết định.

membuat kesimpulan:

Việc đánh giá ưu nhược điểm Flexible Feeder là một quyết định cân bằng giữa Chi phí Ban đầu dan Lợi ích linh hoạt dài hạn. Flexible Feeder mang lại hiệu suất kinh tế vượt trội khi linh hoạt là ưu tiên hàng đầu, nhưng cần được thiết kế và tích hợp chính xác để khắc phục các giới hạn về tốc độ và hình học linh kiện.

Bạn có đang phải vật lộn với rào cản tốc độ hay hình học phức tạp? Hãy để SUMPAH giúp bạn đánh giá. Gửi ngay mẫu linh kiện để nhận báo cáo phân tích rủi ro chi tiết, bao gồm đề xuất giải pháp khắc phục giới hạn tốc độ và hình học cho linh kiện của bạn, đảm bảo ROI tối ưu nhất.

Hubungi kami

Sila beritahu kami saiz bahan anda dan kelajuan yang diperlukan.