Trong bối cảnh công nghiệp 4.0, các nhà sản xuất không chỉ cần tốc độ, mà cần tính linh hoạt tột độ. Khách hàng yêu cầu nhiều biến thể sản phẩm hơn, buộc các dây chuyền lắp ráp phải thay đổi sản phẩm liên tục. Đây là lúc máy cấp liệu rung truyền thống bộc lộ hạn chế: mỗi lần thay đổi linh kiện, bạn phải tốn hàng giờ và chi phí đắt đỏ để thay thế toàn bộ Tooling.

Hệ thống nạp linh hoạt là công nghệ cốt lõi giải quyết vấn đề này. Nó là sự kết hợp thông minh của robot, Vision System và băng tải rung đa chiều để cấp phôi ngẫu nhiên, loại bỏ sự phụ thuộc vào dụng cụ cơ khí. Bài viết này SUMPAH sẽ phân tích cấu tạo, ưu điểm chiến lược và lợi ích kinh tế của hệ thống tiên tiến này.

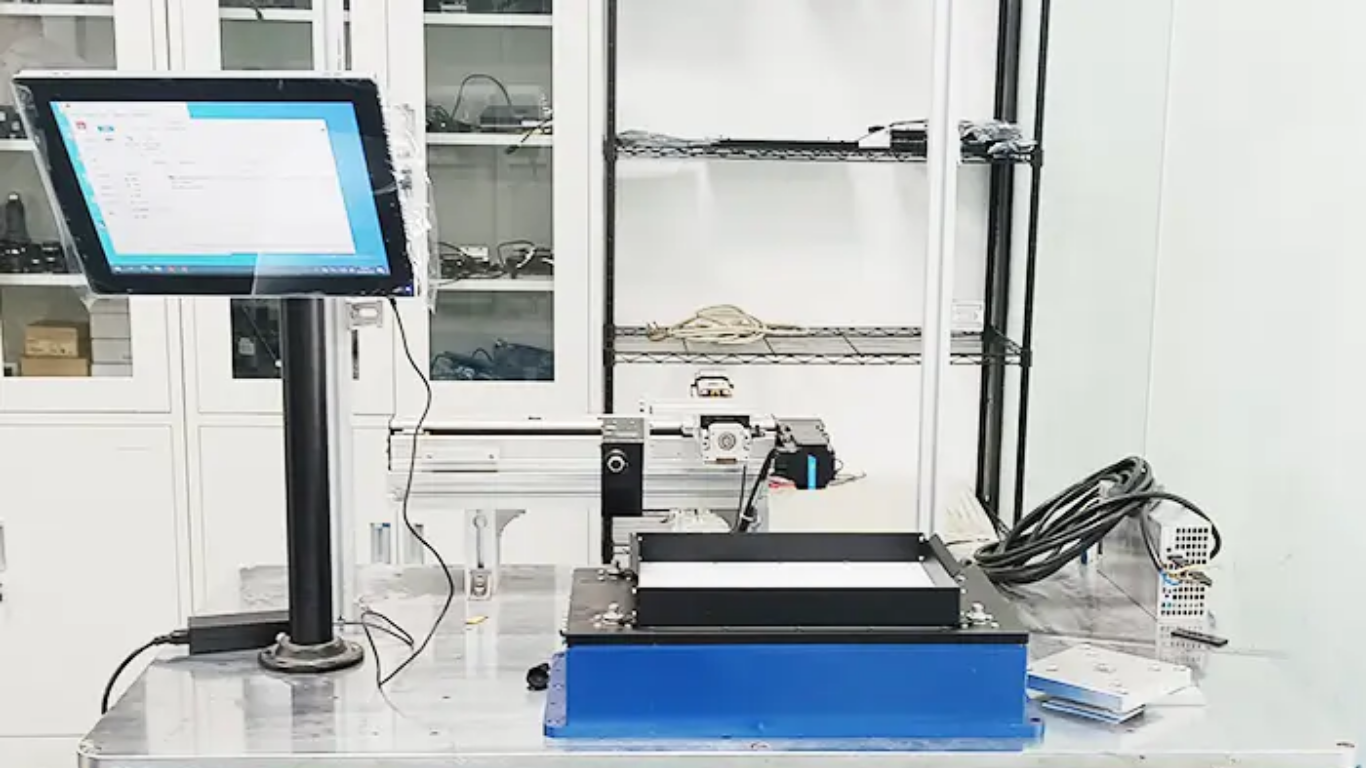

Ba trụ cột của hệ thống nạp linh hoạt

Hệ thống nạp linh hoạt không phải là một chiếc máy đơn lẻ, mà là một giải pháp tích hợp đồng bộ:

1. Tấm rung/băng tải linh hoạt:

- Chức năng: Đây là bề mặt hoạt động. Nó sử dụng rung động đa chiều để trải đều các linh kiện đang lộn xộn, tách chúng ra mà không cần máng dẫn cố định.

- Đặc điểm nổi bật: Bề mặt được thiết kế mềm hoặc có đèn nền để hỗ trợ Vision System.

2. Hệ thống thị giác máy tính:

- Chức năng: Camera tốc độ cao quét bề mặt, và phần mềm AI nhận dạng:

(1) Linh kiện nào đang ở đâu

(2) Góc xoay hiện tại của nó là bao nhiêu.

- Lợi thế: Hệ thống có thể xử lý các linh kiện được đặt ngẫu nhiên hoặc nhận dạng nhiều loại linh kiện khác nhau chỉ bằng việc thay đổi file mẫu ảnh.

3. Robot/Cobot:

- Chức năng: Robot (thường là Cobot hoặc Delta tốc độ cao) nhận tọa độ từ Vision System.

- ciri: Robot thực hiện nhiệm vụ gắp linh kiện chính xác và đặt vào điểm lắp ráp, thích nghi hoàn toàn với vị trí linh kiện ngẫu nhiên mà không cần định hướng cơ học trước đó.

Tại sao phải chuyển đổi ngay?

Hệ thống nạp linh hoạt giúp giải quyết “nỗi đau” lớn nhất của sản xuất:

Thời gian chuyển đổi gần như bằng 0:

- Đây là ưu điểm lớn nhất! Để chuyển từ sản phẩm A sang sản phẩm B, bạn chỉ cần cập nhật phần mềm/mẫu Vision và đổi công cụ gắp (EOAT). Quá trình này chỉ mất vài phút thay vì hàng giờ để thay thế và căn chỉnh máng dẫn cơ khí.

- Tối đa hóa OEE (Hiệu suất thiết bị tổng thể): Giảm đáng kể thời gian chết ngoài kế hoạch.

Linh hoạt vô song và đa dụng:

- Cùng một hệ thống có thể xử lý hàng chục loại linh kiện có hình dạng, kích thước khác nhau.

- Lý tưởng cho các doanh nghiệp sản xuất theo lô nhỏ, nhiều biến thể (High-Mix, Low-Volume).

Giảm chi phí dụng cụ và TCO:

- Tiết kiệm: Loại bỏ hoàn toàn chi phí gia công Tooling (máng dẫn) đắt đỏ, thường là hàng ngàn đô la cho mỗi SKU.

- Giảm thiểu không gian lưu trữ và chi phí quản lý hàng trăm bộ dụng cụ khác nhau.

Thách thức và yêu cầu tích hợp hiệu quả

Để áp dụng thành công hệ thống này, doanh nghiệp cần lưu ý:

Đầu tư ban đầu cao hơn:

- Chi phí hệ thống Vision và Robot tích hợp thường cao hơn một máy cấp liệu rung đơn lẻ. Tuy nhiên, chi phí này nhanh chóng được bù đắp khi bạn tính toán TCO trong 3-5 năm.

Yêu cầu về lập trình vision:

- Đội ngũ kỹ thuật cần được đào tạo về Vision System và lập trình Robot để có thể tự tạo và hiệu chỉnh các mẫu nhận dạng linh kiện mới.

Sự phù hợp của linh kiện:

- Hệ thống rất mạnh, nhưng không phải linh kiện nào cũng phù hợp. Các vật liệu quá dính, quá mềm hoặc có độ bóng quá cao có thể cần xử lý hoặc thử nghiệm đặc biệt.

membuat kesimpulan:

Hệ thống nạp linh hoạt là cầu nối cần thiết. Nó chuyển đổi doanh nghiệp của bạn từ mô hình sản xuất cứng nhắc sang mô hình sản xuất thông minh 4.0. Nó giải quyết triệt để vấn đề thời gian chuyển đổi, đảm bảo tính cạnh tranh cho các sản phẩm cá nhân hóa hàng loạt.

Bạn đã sẵn sàng loại bỏ chi phí Tooling đắt đỏ và rút ngắn thời gian chuyển đổi sản phẩm xuống còn vài phút?

👉 LIÊN HỆ SUMPAH NGAY HÔM NAY! Nhận tư vấn chi tiết về giải pháp Hệ thống Nạp Linh hoạt tích hợp Vision System. Chúng tôi sẽ giúp dây chuyền của bạn đạt được tính linh hoạt tối đa, tiết kiệm hàng chục nghìn đô la chi phí vận hành hàng năm.

Hubungi kami

Sila beritahu kami saiz bahan anda dan kelajuan yang diperlukan.