Tài liệu

Gia công CNC là gì? Cách thức hoạt động & Phân loại

Chương 1: Gia công CNC là gì?

Gia công CNC là một quy trình cơ điện tử điều khiển chính xác các công cụ trên ba đến năm trục, loại bỏ vật liệu thừa để tạo ra các bộ phận và thành phần. Thiết kế ban đầu được tạo ra trong CAD và sau đó được chuyển đổi thành mã CNC, cung cấp hướng dẫn được lập trình cho các công cụ trong máy CNC.

Gia công CNC mang lại chất lượng tiên tiến cho các thành phần tiện thông qua nhiều ứng dụng liên quan đến gia công theo chiều dọc và chiều ngang.

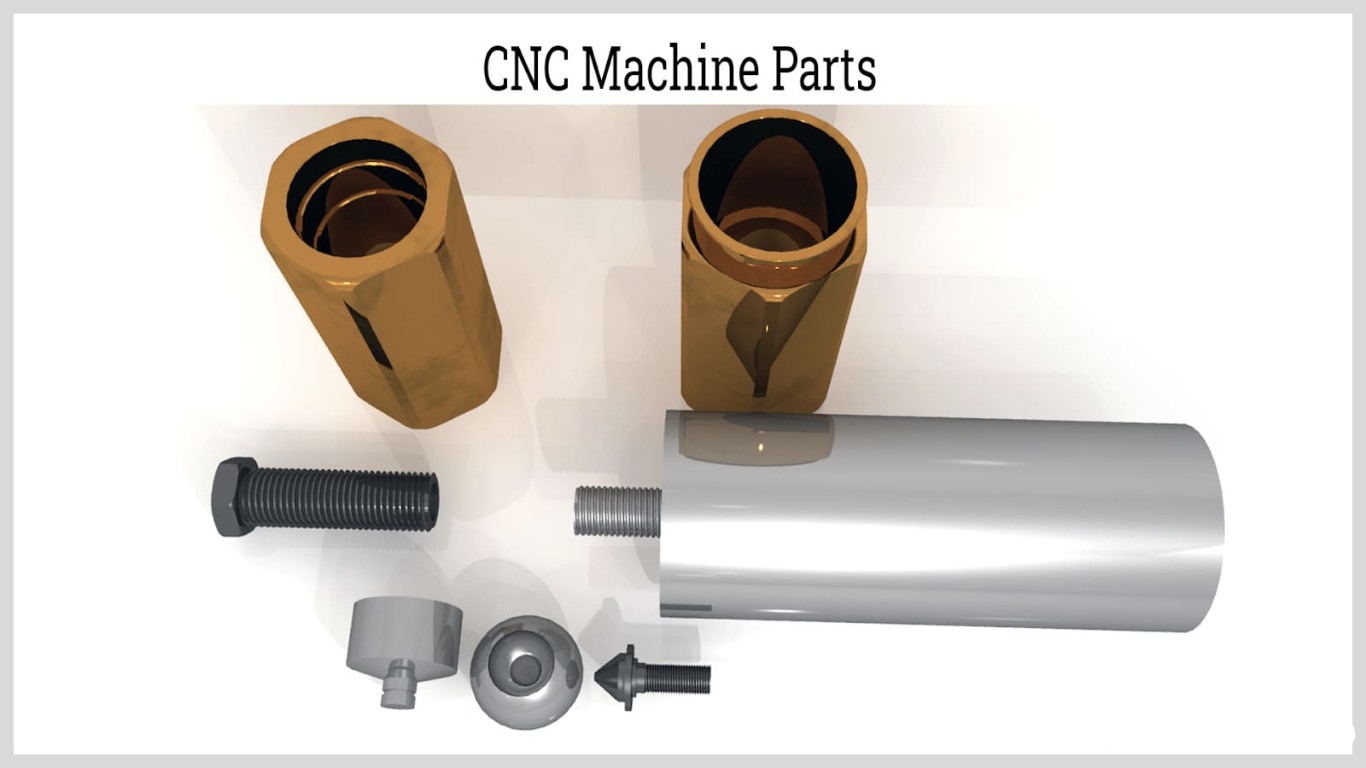

Khả năng đa nhiệm của máy CNC cho phép hoàn thiện một thành phần hoặc bộ phận trong một thao tác duy nhất một cách dễ dàng và hiệu quả. Những máy này xử lý nhiều ứng dụng khác nhau, bao gồm ống lót, vòng đệm, chốt, phụ kiện, miếng chèn, thành phần gia công, vòng đệm, chốt, đai ốc, miếng đệm, trục chính, giá đỡ, trục truyền động và trục có khía, cùng nhiều ứng dụng khác.

Chương 2: Quá trình gia công CNC là gì?

Gia công CNC (Computer Numerical Control) là một quy trình có hệ thống và hiệu quả được thiết kế để sản xuất chính xác các bộ phận. Máy móc được điều khiển bằng máy tính thực hiện nhiều tác vụ được lập trình khác nhau, bắt đầu bằng việc tạo ra các bản kết xuất hai hoặc ba chiều trên máy tính.

Sau khi file thiết kế được tải và mã hóa, máy sẽ thực hiện từng thao tác theo các thông số thiết kế đã chỉ định.

Quá trình gia công CNC

Sự khác biệt chính giữa gia công CNC và các quy trình sản xuất khác là gia công CNC là phương pháp cắt gọt, bao gồm việc loại bỏ các lớp vật liệu để đạt được hình dạng cụ thể.

Lập trình máy tính

Sự thành công của sản xuất CNC phụ thuộc vào lập trình ban đầu chính xác. Phần mềm phải được mã hóa chính xác với các hướng dẫn giúp máy nằm trong giới hạn hoạt động của nó. Hiệu quả của thiết bị CNC phụ thuộc vào chất lượng của các hướng dẫn này, được chế tạo cẩn thận để giảm thiểu lỗi và tránh chậm trễ sản xuất.

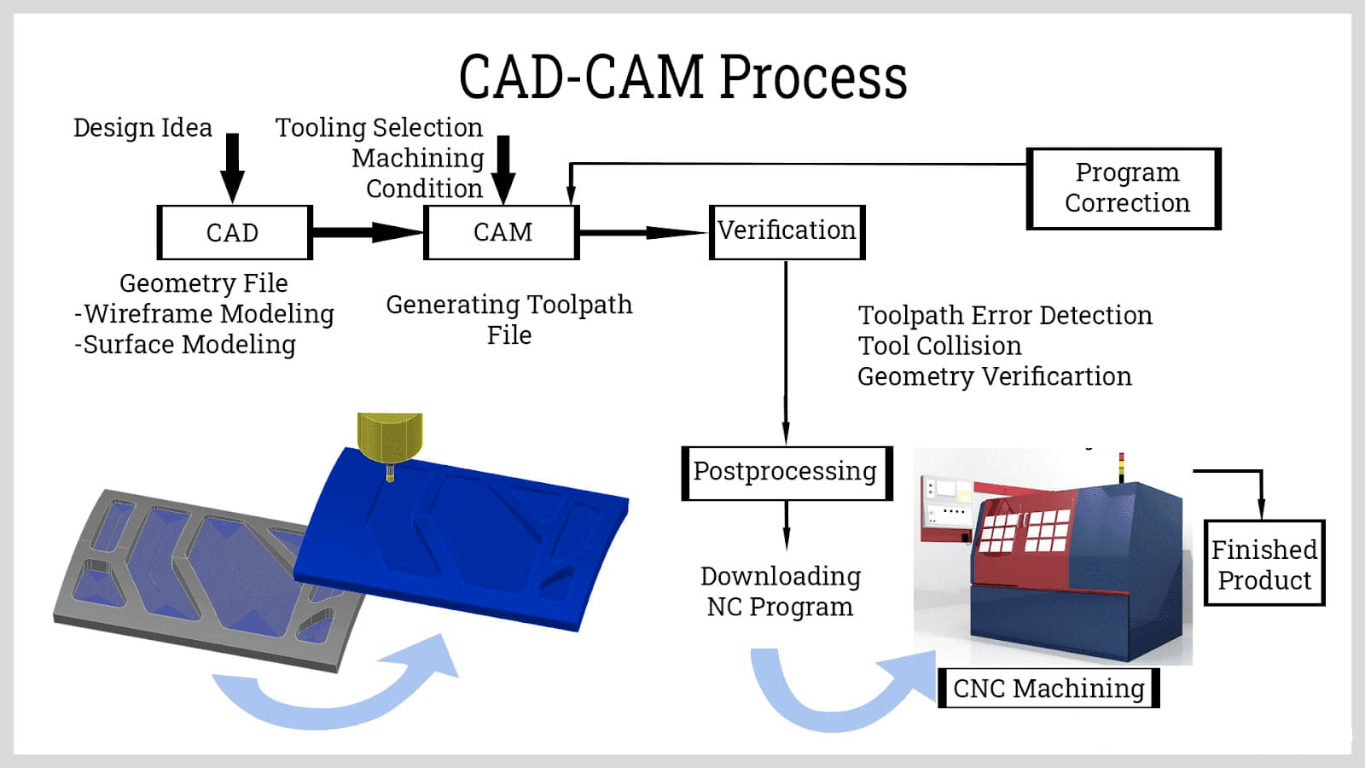

Thiết kế hỗ trợ máy tính (CAD) và Sản xuất hỗ trợ máy tính (CAM)

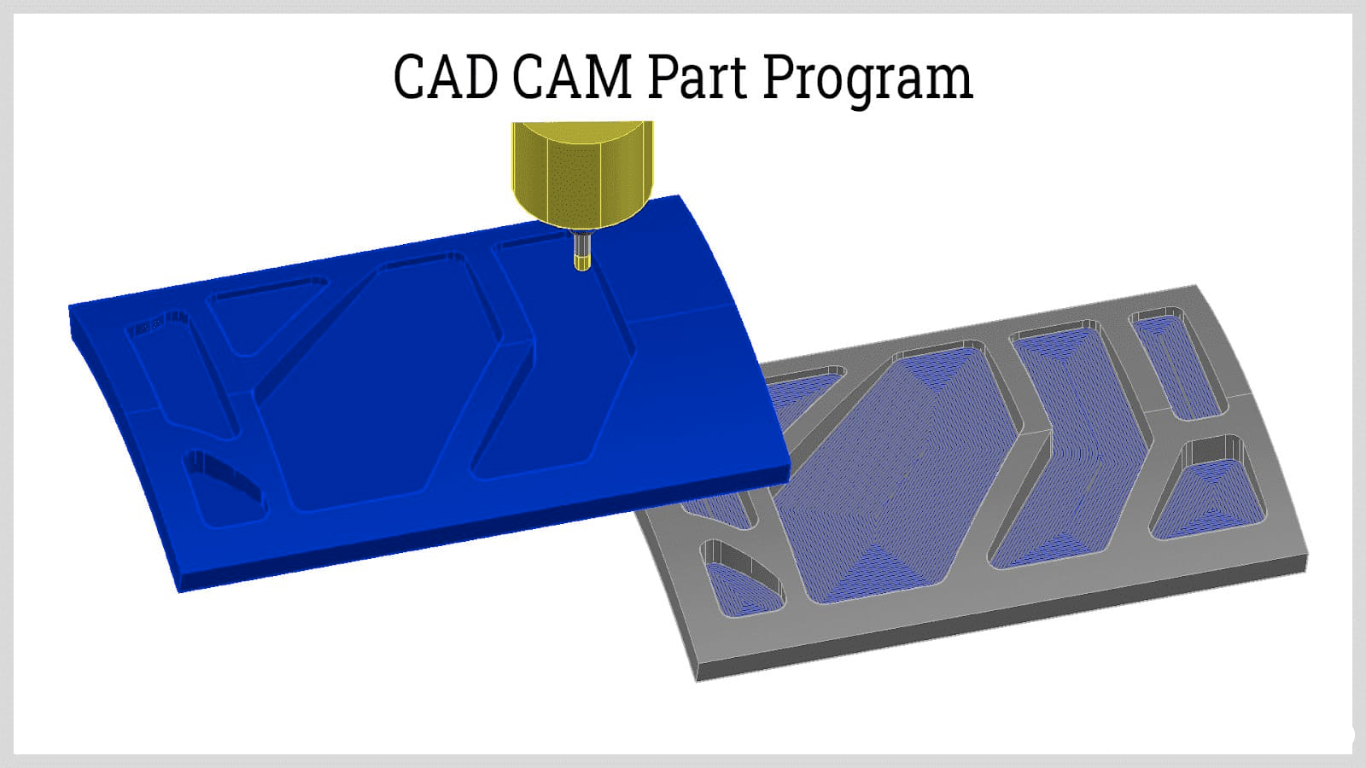

CAD-CAM là phần mềm được sử dụng để thiết kế và gia công các bộ phận và linh kiện bằng máy CNC. Phần mềm CAD (Thiết kế hỗ trợ máy tính) được sử dụng để thiết kế, vẽ và định hình các bộ phận bằng các hình dạng và cấu trúc hình học. Phần mềm CAM (Sản xuất hỗ trợ máy tính) lấy thông tin từ CAD và chuyển đổi thành ngôn ngữ máy, được gọi là G-Code.

Trước khi chuyển đổi mô hình được thiết kế bằng CAD sang ngôn ngữ máy, phần mềm CAM sẽ xác định đường cắt cho các công cụ để loại bỏ vật liệu thừa khỏi phôi. CAD và CAM hoạt động cùng nhau để cung cấp cho máy CNC các hướng dẫn chính xác và chuẩn xác để thực hiện các hoạt động cắt cần thiết.

Thiết lập máy CNC

Trước khi tải chương trình CAD-CAM vào máy, máy phải được trang bị các công cụ cắt phù hợp. Việc thay đổi công cụ có thể được thực hiện theo hai cách: phương pháp đầu tiên bao gồm việc chọn công cụ từ xe đẩy công cụ và đặt chúng thủ công vào máy.

Phương pháp thứ hai liên quan đến Bộ thay đổi công cụ tự động (ATC), lưu trữ các công cụ trên một trống hoặc xích. Khi được lập trình với các công cụ cần thiết, ATC sẽ tự động tháo công cụ cũ và lắp công cụ mới. ATC được thiết kế để tiết kiệm thời gian và nâng cao hiệu quả.

Một khía cạnh quan trọng của thiết lập máy CNC là thiết lập điểm đo, đo khoảng cách từ đầu dụng cụ đến điểm tham chiếu. Thiết lập đúng điểm đo này đảm bảo rằng dụng cụ cắt đến đúng độ sâu.

Một trong những bước cuối cùng trong quá trình thiết lập máy CNC là kiểm tra chất làm mát hoặc chất bôi trơn. Chất làm mát có thể được cung cấp thông qua không khí, sương mù, lũ lụt hoặc áp suất cao. Điều quan trọng là phải kiểm tra áp suất mà chất làm mát được cung cấp, vì áp suất không chính xác có thể làm hỏng dụng cụ, trong khi lượng không chính xác có thể gây hại cho máy móc và thiết bị.

Một lỗi thường gặp trong quá trình lắp đặt máy CNC là không kiểm tra chất làm mát, có thể có mùi khó chịu, không đủ lượng, nồng độ thấp hoặc không được lọc đúng cách.

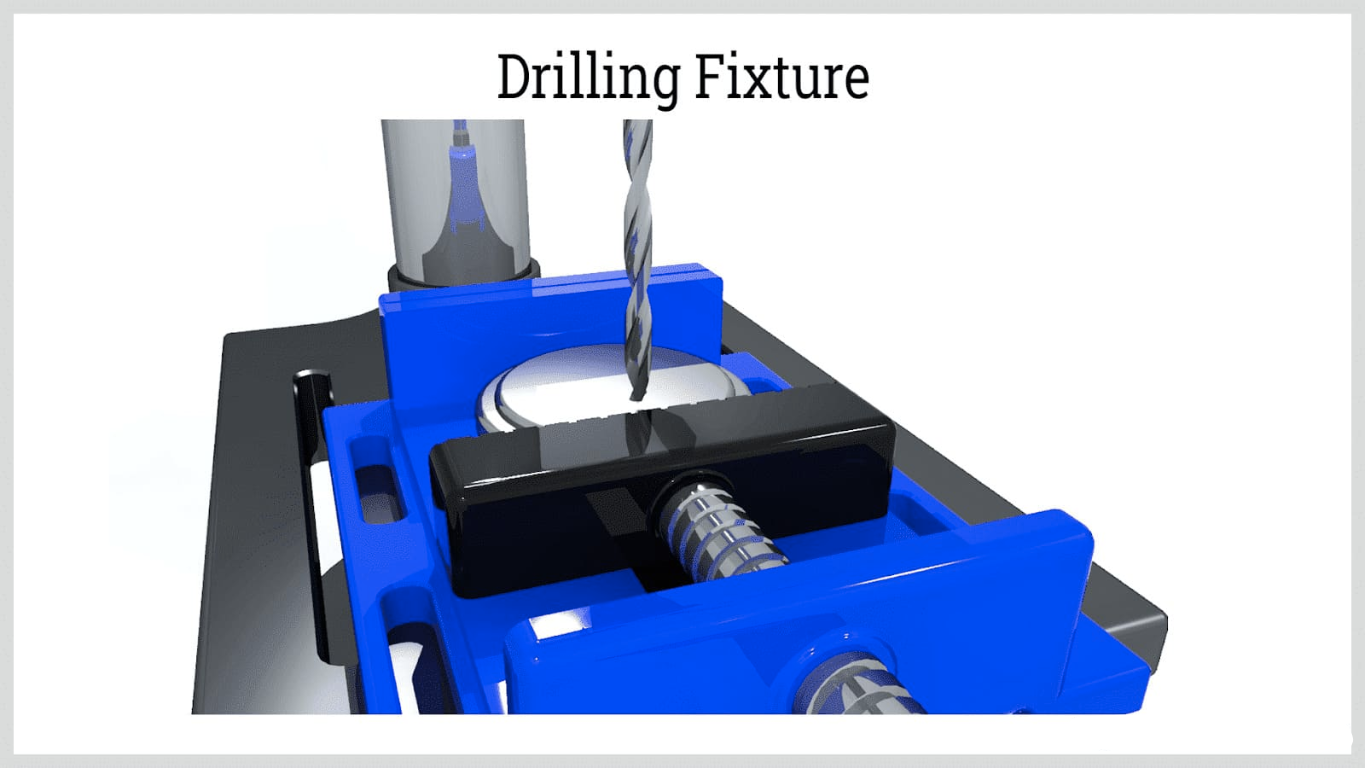

Công việc giữ

Giữ phôi là một thiết bị được sử dụng để cố định, hỗ trợ và gắn phôi. Cũng được gọi là đồ gá CNC, nó đảm bảo tính phù hợp, khả năng hoán đổi và hoạt động trơn tru. Không giống như đồ gá, chủ yếu dẫn hướng các công cụ, thiết bị giữ phôi ổn định và hỗ trợ phôi.

Tương tự như các công cụ được sử dụng trên máy CNC, đồ gá giữ chi tiết có nhiều loại khác nhau, bao gồm đồ gá để tiện, phay, khoan, doa và mài.

Đang tải G-Code

Mã G đã được chấp nhận là ngôn ngữ chung cho gia công CNC. Mặc dù có mã G chuẩn cho tất cả các máy CNC, nhưng các nhà sản xuất sẽ thay đổi mã G để làm cho chúng cụ thể cho máy của họ. Có một mã G cho mọi chuyển động của dụng cụ cắt trong máy CNC.

Trong khi nhiều phần mềm có thể tạo ra mã G từ thiết kế CAD, chúng cũng có thể được viết tay hoặc đàm thoại, bỏ qua nhu cầu thiết kế CAD. Mã G có thể được tải vào máy CNC qua USB, trực tiếp từ máy tính CAM hoặc được lập trình trực tiếp vào máy.

Kiểm tra chương trình

Kiểm tra chương trình là bước cuối cùng trước khi thực hiện cắt thực tế. Mục đích của việc kiểm tra là để xác minh độ chính xác của chương trình và đảm bảo thiết lập máy CNC là chính xác, do đó ngăn ngừa các vấn đề với mã G.

Quá trình này được sử dụng để kiểm tra bất kỳ lỗi nào trong mã G. Kiểm tra có thể được thực hiện bằng cách “cắt không khí”, trong đó máy chạy qua quá trình cắt mà không thực sự cắt phôi. Mặc dù hiệu quả, phương pháp này tốn thời gian và làm máy bị kẹt. Một cách tiếp cận khác là sử dụng trình mô phỏng mã G, một chương trình máy tính mô phỏng quy trình CNC.

Gia công chi tiết

Khi mọi khâu chuẩn bị đã hoàn tất, đã đến lúc lắp phôi và bắt đầu cắt. Phôi đầu tiên cần được theo dõi chặt chẽ khi trải qua quy trình CNC. Mảnh ban đầu này đóng vai trò là nguyên mẫu cho tất cả các bộ phận tiếp theo và cung cấp dữ liệu có giá trị về sự thành công của quá trình lập trình.

Thực hiện

Sau khi hoàn tất quá trình thiết lập và thử nghiệm, máy CNC đã sẵn sàng để sản xuất. Gia công CNC cho phép các nhà sản xuất sản xuất các bộ phận nhanh hơn, hiệu quả hơn và an toàn hơn, đảm bảo mỗi bộ phận là bản sao chính xác của thiết kế ban đầu.

Chương 3: Các loại gia công CNC là gì?

Một lợi thế đáng kể của gia công CNC là khả năng thực hiện nhiều loại cắt. Máy CNC có thể tạo ra vô số hình dạng, thiết kế, cấu hình và hình ảnh. Khả năng này nâng cao chất lượng của chi tiết cuối cùng và loại bỏ lỗi và khuyết điểm.

Các loại gia công CNC

Mặc dù máy CNC có thể được lập trình để thực hiện một chức năng duy nhất, một trong những lợi ích của chúng là khả năng thực hiện nhiều thao tác trong một chu kỳ duy nhất. Tính năng này cho phép nhà sản xuất chèn một phôi duy nhất và thực hiện nhiều lần cắt trong một chu kỳ máy.

Hai loại cắt trong gia công CNC là cắt đực và cắt cái. Cắt đực được thực hiện xung quanh các cạnh bên ngoài của phôi để đảm bảo phôi có kích thước phù hợp. Cắt cái được thực hiện ở bên trong của phôi. Cho dù cắt là cắt đực hay cắt cái, các góc của vết cắt thường được bo tròn.

Các đường cắt Cleanout tương tự như các đường cắt cái nhưng không xuyên qua toàn bộ phôi. Mặt khác, đường cắt trung tâm hoặc trực tuyến đi theo tâm của hình dạng vectơ.

Gia công tiện CNC

Gia công CNC bằng máy tiện sẽ xoay phôi trong quá trình cắt. Không giống như máy phay, máy CNC loại máy tiện thường có ít trục hơn, khiến chúng ngắn hơn và nhỏ gọn hơn.

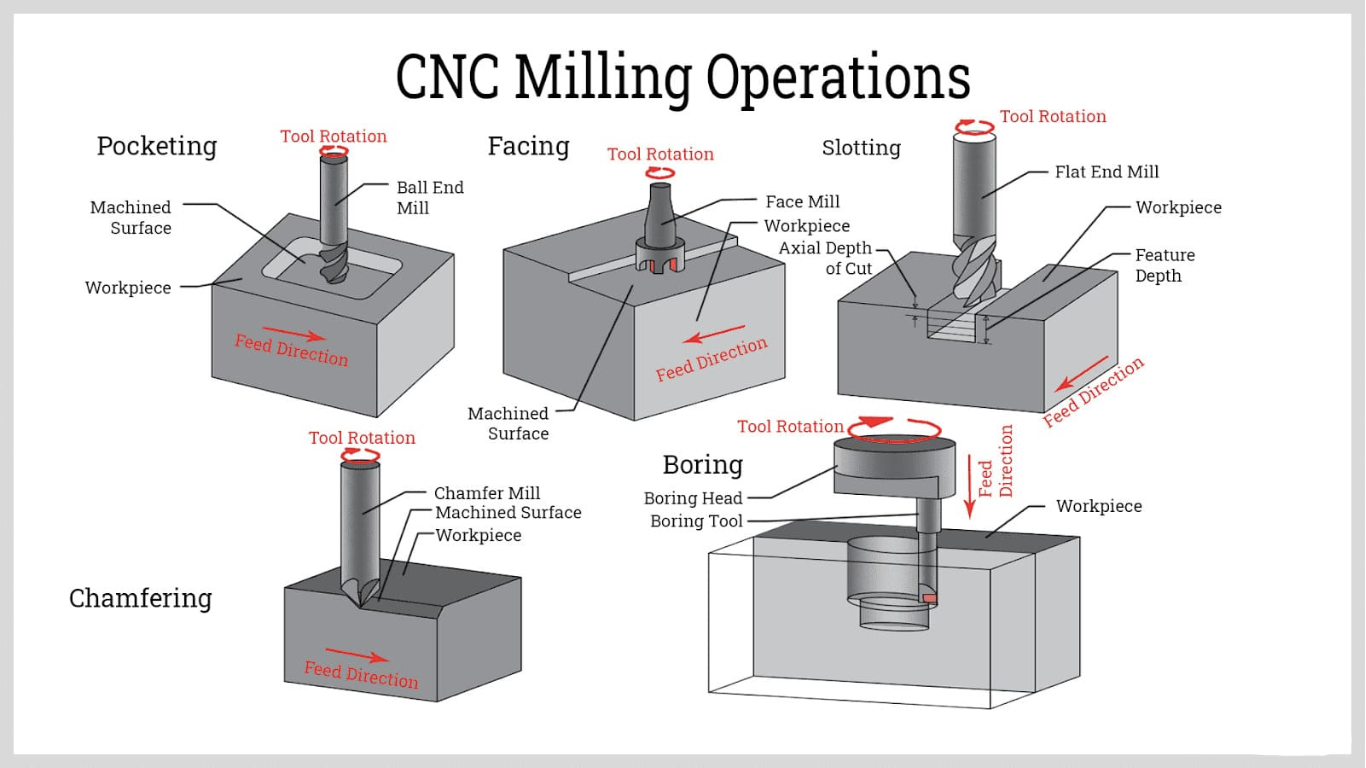

Phay CNC

Phay là quy trình gia công CNC phổ biến nhất và bao gồm nhiều hoạt động khác nhau, bao gồm tạo túi, tạo mặt, tạo rãnh, vát mép và khoan. Quy trình này sử dụng các công cụ cắt nhiều điểm và liên quan đến việc đưa phôi vào công cụ theo cùng hướng quay của nó.

- Phay mặt: Phay mặt bao gồm việc cắt các bề mặt vuông góc với trục dao cắt của một bộ phận. Máy phay vỏ hoặc máy cắt bay được sử dụng cho mục đích này tùy thuộc vào loại bề mặt cần thiết.

- Phay túi: Máy phay túi loại bỏ một lượng lớn vật liệu, giúp tiết kiệm thời gian và tăng lượng vật liệu được loại bỏ.

- Phay khe: Máy phay mặt thực hiện phay khe, tức là cắt rãnh vào phôi. Có nhiều loại khe, bao gồm khe kín hoặc hở, dài hoặc ngắn, thẳng, sâu hoặc nông, rộng hoặc hẹp.

- Phay vát cạnh: Phay vát cạnh giúp loại bỏ các cạnh sắc và tạo ra bề mặt nghiêng nhẵn mịn.

- Phay doa: Giống như tên gọi của nó, phay doa là phương pháp mở rộng kích thước lỗ bằng một điểm cắt duy nhất.

Khoan CNC

Trong gia công CNC, khoan thường được thực hiện với phôi được định vị vuông góc với mũi khoan. Nhiều loại mũi khoan khác nhau được sử dụng để tạo ra các kích thước lỗ hình trụ khác nhau. Có thể thực hiện khoan dọc theo các trục không vuông góc bằng các máy được thiết kế đặc biệt.

Mài CNC

Mài CNC sử dụng một công cụ chính xác với một bánh xe quay để loại bỏ vật liệu khỏi phôi. Thường được thực hiện vào cuối chu kỳ gia công CNC, quy trình này sử dụng một bánh xe mài mòn để loại bỏ các gờ ở tốc độ cao. Các hạt trên bánh xe mài sẽ làm vỡ phôi để đạt được hình dạng mong muốn.

Tiện CNC

Quá trình tiện CNC liên quan đến việc cắt phôi trong khi nó quay. Được thực hiện trên máy tiện CNC, hoạt động này đưa dụng cụ cắt dọc theo bề mặt của phôi quay, loại bỏ vật liệu thừa khỏi chu vi để đạt được đường kính chính xác.

Cắt Laser CNC

Máy cắt laser CNC sử dụng công cụ cắt laser, có thể là laser khí, laser tinh thể hoặc laser sợi quang, tùy thuộc vào nguyên lý hoạt động của công cụ. Không giống như các phương pháp gia công CNC khác, máy cắt laser không yêu cầu thay đổi công cụ, mang lại tính linh hoạt cao hơn trong quá trình cắt.

Cắt laser có độ chính xác cao và nhanh hơn các phương pháp truyền thống. Máy CNC laser rất phù hợp cho các quy trình CNC vì chúng hoàn toàn tự động và có thể lập trình.

Gia công CNC Plasma

Máy CNC Plasma cắt vật liệu bằng luồng plasma dẫn điện. Ngọn đuốc công suất cao này có thể cắt qua nhiều loại vật liệu khác nhau và giống như các máy CNC khác, chuyển động của nó được điều khiển bằng mã G.

Máy cắt plasma có hai loại chính: dạng bàn và dạng cổng. Các mẫu dạng bàn thường có diện tích làm việc từ 1300 mm x 2500 mm đến 2000 mm x 6000 mm. Máy dạng cổng có diện tích làm việc lớn hơn, từ 2 x 6 mét đến 4 x 20 mét.

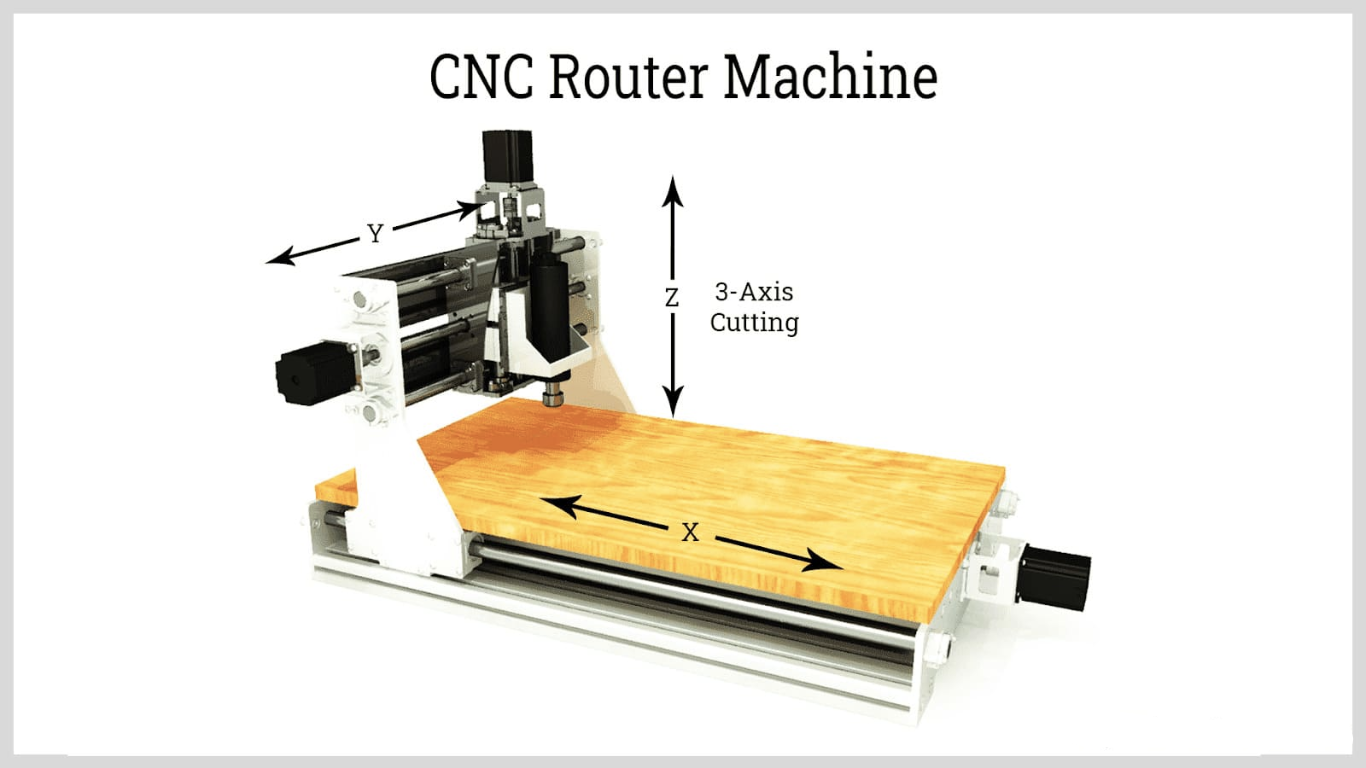

Máy phay CNC

Máy phay CNC hoạt động tương tự như máy tiện hoặc máy phay nhưng ở quy mô nhỏ hơn. Nó thực hiện tất cả các chức năng của máy phay cầm tay, khiến nó trở nên lý tưởng để định hình và tạo hình các sản phẩm gỗ. Ưu điểm của việc sử dụng máy phay CNC so với phương pháp thủ công là độ chính xác và độ chính xác của nó. Có thể sử dụng các mũi phay tiêu chuẩn và máy có thể cắt vật liệu dọc theo trục X, Y và Z.

Gia công CNC năm trục

Thông thường, máy CNC hoạt động theo ba trục: X, Y và Z. Máy năm trục bổ sung thêm hai trục A và B, cho phép cắt phức tạp và tinh vi hơn. Khả năng gia tăng của máy năm trục góp phần rút ngắn thời gian sản xuất, khiến chúng ngày càng phổ biến trong nhiều quy trình sản xuất khác nhau.

Sử dụng đồ gá cắt quay cho phép máy CNC đạt được hiệu quả hình dạng bộ phận cần thiết. Bàn xoay và khả năng định vị của năm trục làm giảm ứng suất trên các dụng cụ cắt, do đó kéo dài tuổi thọ của cả dụng cụ và máy CNC.

Sơ đồ bên dưới là hình ảnh minh họa của một máy CNC năm trục.

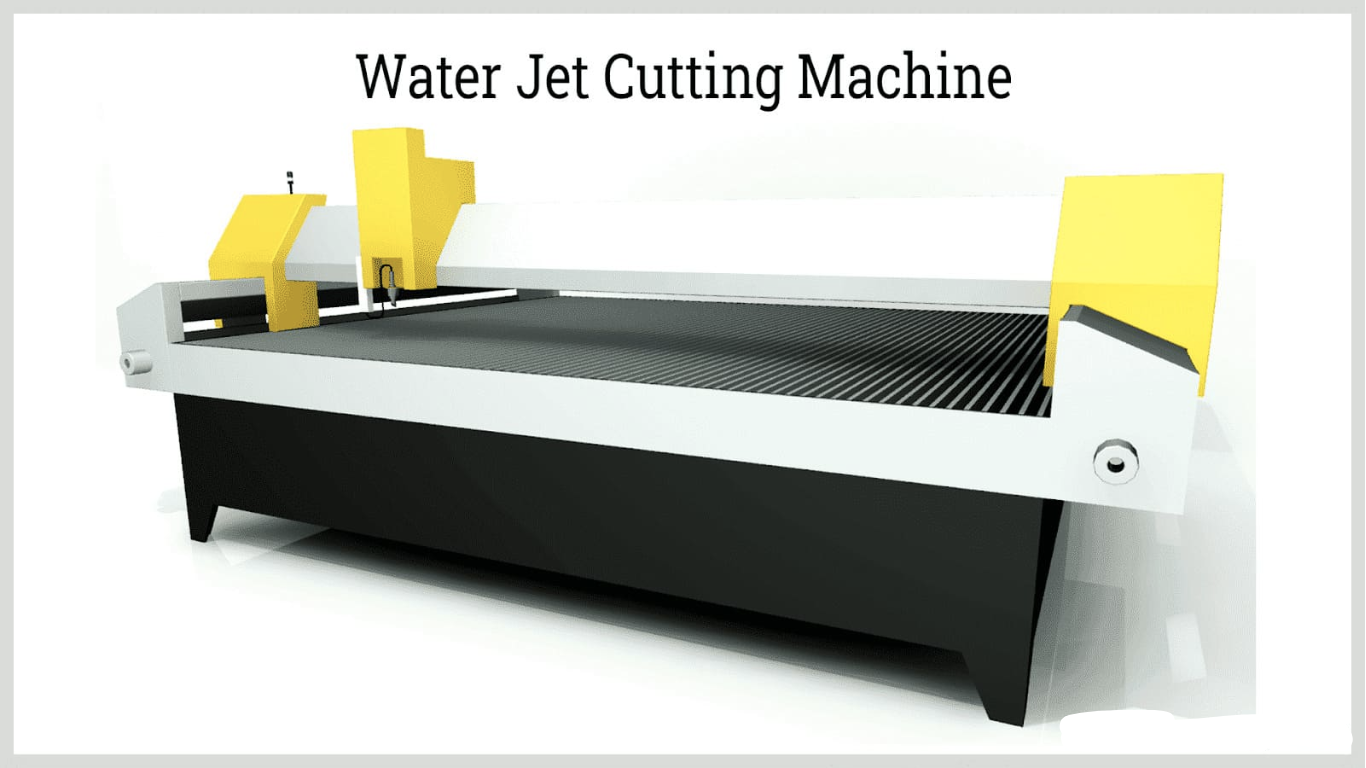

Gia công CNC bằng tia nước

Quy trình gia công CNC bằng tia nước sử dụng nước áp suất cao trộn với chất mài mòn để loại bỏ vật liệu thừa khỏi phôi. Trong khi chỉ riêng nước áp suất cao có thể cắt qua nhiều loại vật liệu khác nhau, việc thêm chất mài mòn như nhôm oxit hoặc garnet sẽ tăng cường khả năng cắt, đặc biệt là đối với các vật liệu cứng hơn.

Áp suất nước cho máy cắt tia nước nằm trong khoảng từ 20.000 PSI đến 55.000 PSI và được cung cấp thông qua một vòi phun hẹp.

Chương 4: Phần mềm gia công CNC là gì?

Gia công CNC bắt nguồn từ sự phát triển của điều khiển số (NC) để tự động hóa các công cụ máy thông qua logic lập trình. Những gì bắt đầu là NC vào cuối những năm 1940 và đầu những năm 1950 đã phát triển thành tự động hóa điều khiển số bằng máy tính (CNC) tiên tiến ngày nay.

Động lực chính thúc đẩy sự phát triển của gia công CNC là sự phát triển của phần mềm tiên tiến dùng để thiết kế các bộ phận và tạo ra các lệnh G-code để lập trình máy CNC.

Phần mềm gia công CNC

Phần mềm CNC tạo ra các chương trình điều khiển máy công cụ, với mỗi khía cạnh của máy CNC hoạt động thông qua chương trình riêng của nó. CAD và CAM là các chương trình cơ bản được sử dụng trong toàn ngành, với các nhà phát triển phần mềm tùy chỉnh các công cụ này để đáp ứng yêu cầu của khách hàng và nâng cao hiệu quả.

Phần mềm thiết kế

Autodesk Fusion 360

Autodesk Fusion 360 là một nền tảng thiết kế toàn diện cung cấp các công cụ cho cả thiết kế và chế tạo. Nó cho phép tạo ra các thiết kế hình học phức tạp và có thể mô phỏng hiệu suất của chúng để đánh giá lực hoặc ứng suất mà chúng có thể chịu được. Phần mềm cung cấp các biểu diễn 3D chi tiết, cung cấp bản xem trước rõ ràng về bộ phận hoặc sản phẩm cuối cùng.

Solidworks

SolidWorks, do Dassault Systèmes phát triển, sử dụng phương pháp tiếp cận tham số để mô hình hóa và lắp ráp các thiết kế. Các tham số có thể là số hoặc hình học, được điều chỉnh theo nhu cầu cụ thể của thiết kế. Một số khía cạnh của thiết kế có thể được đặt thành cố định, đảm bảo chúng không thay đổi ngay cả khi các bộ phận khác của mô hình được điều chỉnh.

AutoCAD

AutoCAD là phần mềm thiết kế được sử dụng trong sản xuất, cho phép người dùng tạo, sửa đổi và lưu trữ các thiết kế. Phần mềm này có thư viện ký hiệu khổng lồ cho các thành phần khác nhau, giúp hợp lý hóa quy trình thiết kế. Việc lập trình giúp tích hợp liền mạch với máy CNC, biến nó thành công cụ có giá trị cho quy trình sản xuất.

Cạnh rắn

Solid Edge cung cấp cả khả năng phác thảo và mô hình 3D cho kỹ thuật và phát triển sản phẩm. Nó kết hợp hiệu suất nhanh với các tính năng thiết kế thân thiện với người dùng, cho phép mô hình hóa tham số chính xác. Phần mềm hỗ trợ thiết kế cơ khí và điện, cung cấp các công cụ để tạo bản kết xuất phức tạp và chi tiết cho sản xuất.

Tê giác

Rhinoceros sử dụng các cấu hình hình học dựa trên các mô hình toán học để tạo ra các biểu diễn chính xác của các đường cong và bề mặt. Lập trình của nó cho phép người dùng tùy chỉnh phần mềm bằng cách thêm các lệnh và menu cá nhân. Tính linh hoạt này khiến Rhinoceros trở thành lựa chọn phổ biến trong nhiều ngành công nghiệp khác nhau.

Phần mềm CAM

Sau khi thiết kế được tạo trong CAD, các thông số và tính năng của nó phải được chuyển đổi thành mã g cho máy CNC. Quá trình chuyển đổi này được hỗ trợ bởi phần mềm CAM, giúp hợp lý hóa và nâng cao hiệu quả của quy trình gia công.

Những điều mà phần mềm CAM thực hiện:

- Kiểm tra lỗi: kiểm tra lỗi hình học

- Tạo đường chạy dao: tọa độ được lập trình mà dao phải tuân theo

- Cấu hình: thiết lập điện áp, tốc độ cắt và độ sâu cắt

- Hiệu quả: chọn hướng thích hợp để đạt hiệu quả cao nhất

Nhà phát minh CAM

Inventor CAM, một thành phần của Autodesk, đơn giản hóa thiết kế và lập trình CNC. Nó cung cấp các tính năng như giảm thời gian gia công thô, giảm thiểu đường chạy dao và lập trình cho các đường cắt 4 và 5 trục. Ngoài ra, nó bao gồm các công cụ phân tích để đo khoảng cách và theo dõi tốc độ, tốc độ nạp và thời gian gia công.

Hợp nhất 360

Fusion 360 cung cấp khả năng tích hợp liền mạch giữa CAD và CAM bằng cách lưu trữ đường dẫn công cụ trong quá trình thiết kế. Phần mềm bao gồm toàn bộ quy trình làm việc, bao gồm lập kế hoạch, triển khai và mô phỏng.

Khao khát

Tính năng nổi bật của phần mềm Aspire là tối ưu hóa đường chạy dao, cho phép lập trình các đường cắt mô phỏng hình dạng được chạm khắc bằng tay. Các công cụ của nó tính toán biên dạng cắt để tạo ra các khoảng hở đảm bảo các bộ phận khớp với nhau một cách liền mạch.

SprutCAM

SprutCAM là phần mềm CAM đa năng có thể hoạt động như một ứng dụng độc lập hoặc tích hợp với nhiều chương trình CAD khác nhau. Nó hỗ trợ các tính năng tương tự như các phần mềm CAM khác, bao gồm thiết kế đa trục và khả năng đa nhiệm, cho phép vận hành đồng thời nhiều công cụ.

Bước

STEP là định dạng trao đổi tệp được sử dụng rộng rãi, được biết đến với mã hóa văn bản rõ ràng và dễ đọc. Nó thường được sử dụng với các chương trình CAD để tạo điều kiện truyền dữ liệu giữa các hệ thống khác nhau.

Các chương trình CAM được đề cập ở đây chỉ đại diện cho một phần nhỏ trong số các tùy chọn có sẵn. Các phần mềm CAM đáng chú ý khác bao gồm EdgeCAM, BodCAD-CAM, CAMWorks, Esprit, GibbsCAM và HyperMill.

Chương 5: Gia công CNC sử dụng những vật liệu nào để định hình?

Gia công CNC có thể định hình một loạt lớn các vật liệu, với các ràng buộc chính là quy trình sản xuất, hình dạng mong muốn và thông số kỹ thuật thiết kế. Cân nhắc chính là liệu vật liệu có thể chịu được ứng suất và thao tác liên quan đến quy trình CNC hay không.

Loại vật liệu quyết định loại dụng cụ cắt, tốc độ cắt, tốc độ chạy dao và độ sâu của vết cắt.

Vật liệu mà gia công CNC được sử dụng để định hình

Nhôm

Nhôm có tỷ lệ sức bền trên trọng lượng đặc biệt cũng như khả năng dẫn nhiệt và dẫn điện và chống ăn mòn. Nhôm có thể dễ dàng gia công với chi phí thấp và lý tưởng để tạo ra các nguyên mẫu.

Các loại hợp kim nhôm được sử dụng để gia công CNC bao gồm:

- 6061 – là loại được sử dụng phổ biến nhất.

- 6082 – chủ yếu được sử dụng ở Châu Âu.

- 7075 – được sử dụng trong ngành hàng không vũ trụ, nơi có mối lo ngại về trọng lượng. 7075 có thể được xử lý nhiệt để tăng độ bền và độ cứng.

- 5083 – có độ bền và khả năng chống nước muối đặc biệt và có thể hàn được.

Thép không gỉ

Thép không gỉ là lựa chọn phổ biến trong gia công CNC do độ bền, độ dẻo và khả năng chống mài mòn và ăn mòn. Thép không gỉ có thể hàn, gia công và đánh bóng, và có cả loại từ tính và không từ tính.

Các loại thép không gỉ được sử dụng cho gia công CNC:

- 304 – là loại thép không gỉ được sử dụng phổ biến nhất.

- 316 – là một loại thép không gỉ khác thường được sử dụng. Không giống như 304, nó có khả năng chống lại tác động của nước mặn.

- 2205 – có độ bền cao hơn các loại thép không gỉ khác và được sử dụng trong điều kiện khắc nghiệt và khắc nghiệt.

- 303 – có độ bền tuyệt vời nhưng khả năng chống ăn mòn thấp.

- 630 hoặc 17-4 – có khả năng tôi đến 44Rc khi xử lý nhiệt và có thể chịu được nhiệt độ cực cao.

Thép hợp kim

Thép hợp kim được sản xuất bằng cách thêm nhiều nguyên tố khác nhau vào thép cacbon, tăng cường độ cứng, độ dẻo dai và khả năng chống mỏi và mài mòn.

Các loại thép hợp kim được sử dụng để gia công CNC là:

- 4140 – có tính chất cơ học tuyệt vời nhưng không thích hợp để hàn.

- 4340 – không giống như 4140, 4340 có thể được xử lý nhiệt để tăng độ cứng và có thể hàn được.

Thau

Đồng thau là hợp kim được biết đến với khả năng gia công, độ dẫn điện và phù hợp cho các ứng dụng ma sát thấp. Vẻ ngoài hấp dẫn của nó khiến nó trở nên phổ biến đối với các thành phần kiến trúc trang trí. Đồng thau C36000, loại được sử dụng phổ biến nhất trong gia công CNC, được ưa chuộng vì độ bền kéo và khả năng chống ăn mòn, khiến nó trở nên lý tưởng cho sản xuất khối lượng lớn.

Polycarbonat

Polycarbonate là một loại nhựa nhiệt dẻo bền được biết đến với khả năng gia công và khả năng chống va đập đặc biệt. Độ trong suốt của nó làm cho nó phù hợp với các ứng dụng như dụng cụ lưu chất và kính ô tô. Ngoài ra, polycarbonate dễ dàng định hình và gia công, làm tăng thêm tính linh hoạt của nó.

Inconel

Hợp kim Inconel, một thương hiệu đã đăng ký nhãn hiệu của Special Metals Corporation, là hợp kim gốc niken-crom được biết đến với khả năng duy trì tính toàn vẹn về mặt cấu trúc ở nhiệt độ cao và chống oxy hóa. Các hợp kim này được thiết kế cho các môi trường khắc nghiệt và khắc nghiệt. Các hợp kim Inconel đáng chú ý bao gồm Inconel 625, Chronin 625, Altemp 625, Haynes 625, Nickelvac 625 và Nicrofer 6020.

Nhựa nhiệt dẻo

- Một số loại nhựa nhiệt dẻo cung cấp độ bền và độ cứng cần thiết cho gia công CNC. Bao gồm POM (tên thương mại là Delrin), Teflon (PTFE) và polyethylene mật độ cao (HDPE).

- POM – có khả năng gia công rất cao và được sử dụng cho các chi tiết CNC đòi hỏi độ chính xác cao, độ cứng, ma sát thấp và độ ổn định về kích thước.

- Teflon – có khả năng chịu hóa chất và nhiệt với hệ số ma sát thấp. Nó có thể chịu được nhiệt độ 200o C và là chất cách điện tuyệt vời cho các thành phần điện.

- HDPE – có khả năng chống va đập tuyệt vời, tỷ lệ độ bền trên trọng lượng cao và khả năng chống chịu thời tiết.

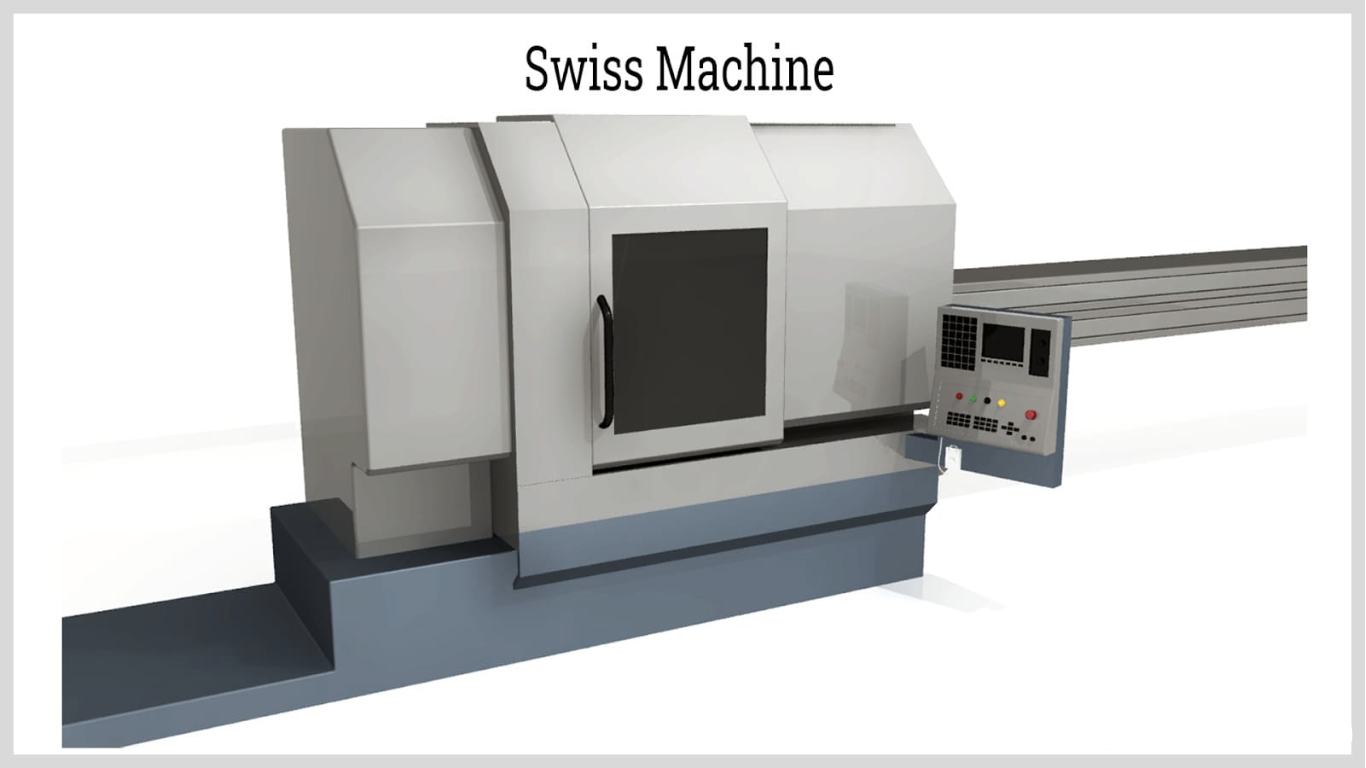

Chương 6: Tiện Thụy Sĩ và gia công CNC

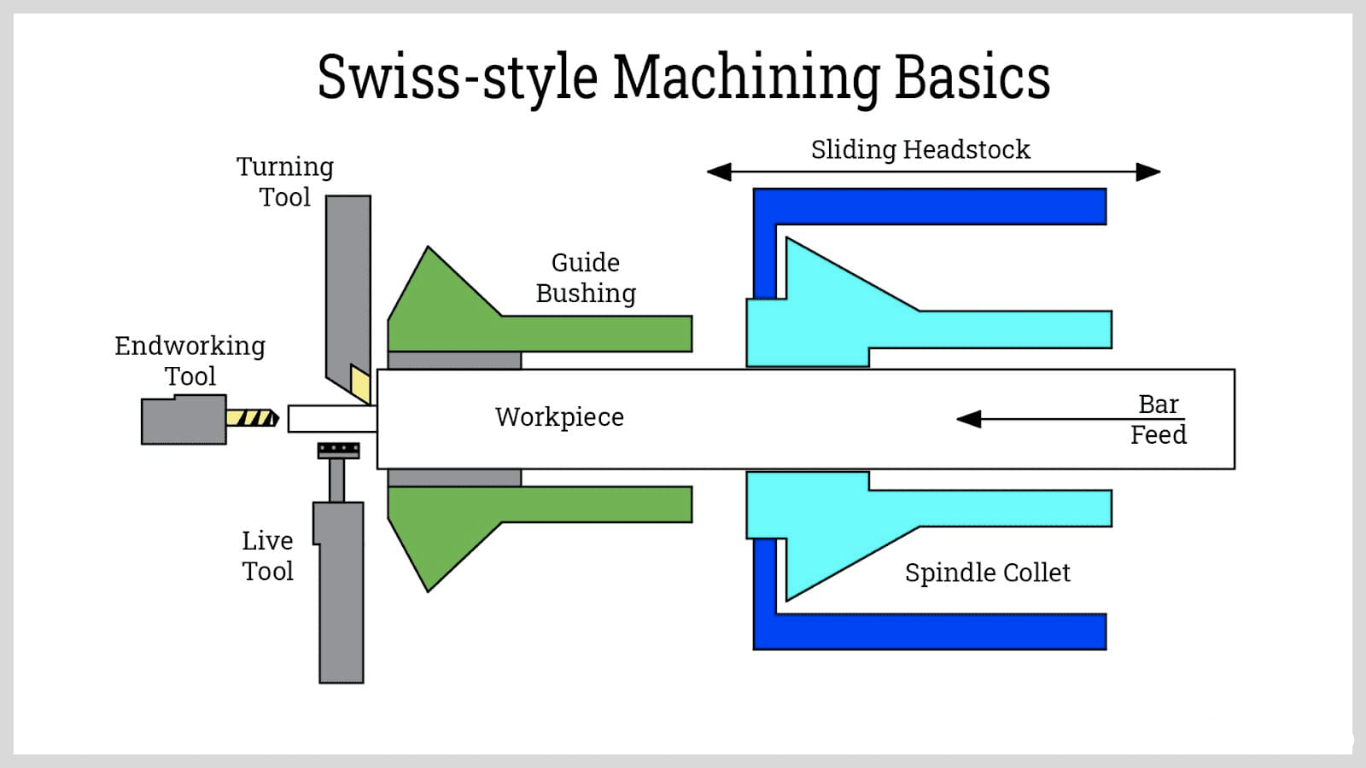

Gia công CNC Thụy Sĩ là một kỹ thuật hiệu quả và tiết kiệm chi phí để sản xuất khối lượng lớn các bộ phận nhỏ. Ưu điểm chính của nó là thời gian chu kỳ ngắn và tính linh hoạt, khiến nó trở nên lý tưởng cho sản xuất quy mô lớn.

Ban đầu được coi là một công cụ chuyên dụng để chế tạo đồng hồ, gia công Thụy Sĩ đã phát triển thành một phương pháp quan trọng để sản xuất các bộ phận nhỏ. Một đặc điểm nổi bật của gia công Thụy Sĩ là chuyển động của đầu máy, cho phép chuyển động quay và dọc đồng thời với giá đỡ dụng cụ hướng tâm, tạo điều kiện cho các thao tác tiến và lùi nhanh chóng.

Gia công CNC Thụy Sĩ là gì?

Gia công CNC của Thụy Sĩ bắt nguồn từ cuộc cách mạng công nghiệp đầu tiên ở vùng Bienne của Thụy Sĩ, do nhu cầu sản xuất các linh kiện đồng hồ ngày càng nhỏ hơn của thợ làm đồng hồ. Quy trình này ra đời để đáp ứng nhu cầu này, nhờ độ chính xác trong sản xuất các đường kính nhỏ.

Sự khác biệt chính giữa gia công CNC Thụy Sĩ và máy tiện truyền thống nằm ở chuyển động của đầu máy. Trong khi máy tiện truyền thống có đầu máy cố định, gia công Thụy Sĩ có đầu máy di chuyển phôi, được hỗ trợ bởi ống lót dẫn hướng.

Trong gia công CNC Thụy Sĩ, phôi được cố định vào đầu máy và tiến qua ống lót dẫn hướng. Khi nó di chuyển theo hướng Z, nó được định hình và cắt đồng thời bằng dụng cụ, cho phép gia công chính xác trong quá trình di chuyển.

Gia công CNC của Thụy Sĩ loại bỏ hiện tượng nhô ra, giảm nguy cơ dụng cụ bị lệch và đảm bảo dụng cụ luôn thẳng hàng với đường đi đã lập trình.

Ưu điểm của gia công Thụy Sĩ

Độ chính xác trong gia công các bộ phận nhỏ

Trong các máy truyền thống, dụng cụ được đưa vào phôi và di chuyển xung quanh phôi. Tuy nhiên, trong các máy Thụy Sĩ, phôi di chuyển đến dụng cụ, cho phép sản xuất các cấu hình phức tạp và tinh vi hơn với tốc độ và độ chính xác cao hơn.

Tiện và phay đồng thời

Có thể thực hiện đồng thời các hoạt động vì phôi di chuyển thay vì dụng cụ. Điều này cho phép hoàn thành nhiều lần cắt trong một chu kỳ.

Thời gian chu kỳ

Mối quan tâm chính trong sản xuất hiện đại là thời gian, vì khách hàng yêu cầu sản xuất các bộ phận nhanh chóng. Gia công Thụy Sĩ làm giảm đáng kể thời gian chu kỳ bằng cách thực hiện nhiều lần cắt trong một chu kỳ, nhờ vào việc di chuyển phôi thay vì dụng cụ.

Thanh cổ phiếu

Ưu điểm chính của gia công Thụy Sĩ là khả năng gia công với thanh phôi nhỏ hơn, giá cả phải chăng hơn và giúp giảm tổng chi phí của bộ phận.

Tỷ lệ chiều dài và đường kính

Tỷ lệ chiều dài trên đường kính càng cao thì thời gian thiết lập càng ít. Không giống như các phương pháp truyền thống, máy Thụy Sĩ có thể đáp ứng tỷ lệ chiều dài trên đường kính lớn hơn do cách thanh phôi được đưa vào máy.

Số lượng

Một lợi thế chính của gia công Thụy Sĩ là khả năng sản xuất nhanh với số lượng lớn. Quy trình này bao gồm việc nạp phôi thanh và cho phép máy chạy tự động. Trong chu trình này, máy thực hiện phay, khoan, doa và cưa, tạo ra các bộ phận hoàn chỉnh sẵn sàng để vận chuyển.

Tiết kiệm chi phí

Một lợi thế chính của gia công Thụy Sĩ là khả năng sản xuất nhanh với số lượng lớn. Quy trình này bao gồm việc nạp phôi thanh và cho phép máy chạy tự động. Trong chu trình này, máy thực hiện phay, khoan, doa và cưa, tạo ra các bộ phận hoàn chỉnh sẵn sàng để vận chuyển.

Độ chính xác

Gia công Thụy Sĩ ban đầu được phát triển vì khả năng sản xuất các bộ phận có đường kính chính xác với độ chính xác và hiệu quả cao. Điều này vẫn đúng đối với gia công CNC Thụy Sĩ hiện đại, có thể đạt được dung sai kích thước ± 0,0001 inch, một yêu cầu quan trọng trên thị trường ngày nay.

Chương 7: Những ngành công nghiệp nào sử dụng gia công CNC?

Sự phức tạp, độ chính xác và độ tinh xảo của gia công CNC đã khiến nó trở nên không thể thiếu trong nhiều ngành công nghiệp. Nhu cầu liên tục về các bộ phận được thiết kế chính xác là rất quan trọng để phát triển các sản phẩm hiện đại. Những tiến bộ trong công nghệ CNC đã khiến nó trở nên quan trọng để sản xuất nhiều mặt hàng đương đại, trải dài trên các lĩnh vực như y tế, hàng không vũ trụ, ô tô và công nghệ.

Độ chính xác là yếu tố quan trọng trong các ngành công nghiệp mà các thành phần phải hoạt động đáng tin cậy trong các tình huống sống còn, chẳng hạn như trong lĩnh vực y tế, quốc phòng, hóa dầu và hàng không vũ trụ. Sự cố của một bộ phận quan trọng trong các lĩnh vực này có thể gây nguy hiểm đến tính mạng, khiến việc sử dụng gia công CNC để sản xuất và chế tạo các bộ phận và cụm lắp ráp phải hoạt động hoàn hảo trong các ứng dụng quan trọng trở nên cần thiết.

Các ngành công nghiệp sử dụng gia công CNC

Ngành Y tế

Các bộ phận cho ngành y tế thường được tùy chỉnh để đáp ứng nhu cầu của từng bệnh nhân. Vì nhiều thành phần y tế có thể dùng một lần để ngăn ngừa nhiễm trùng nên chúng phải được sản xuất với độ chính xác cao và số lượng lớn. Gia công CNC rất phù hợp để đáp ứng các yêu cầu này, cung cấp độ chính xác và khả năng mở rộng cần thiết để đáp ứng nhu cầu.

Hàng không vũ trụ

Các thành phần hàng không vũ trụ phải chịu được tốc độ cao, luồng không khí mạnh và áp suất đáng kể. Mỗi bộ phận của máy bay cần được thiết kế tỉ mỉ để xử lý những điều kiện khắt khe này. Ngành hàng không vũ trụ yêu cầu dung sai chặt chẽ tới 0,0004 inch. Máy CNC có khả năng đáp ứng các yêu cầu nghiêm ngặt này bằng cách gia công các vật liệu có độ bền cao với độ chính xác đặc biệt.

Vật liệu được sử dụng trong ngành hàng không vũ trụ bao gồm titan, nhôm, niken và nhiều loại nhựa khác nhau. Việc lựa chọn vật liệu phụ thuộc vào ứng dụng cụ thể và các đặc tính vật liệu cần thiết.

Các bộ phận được sản xuất cho ngành hàng không vũ trụ bằng gia công CNC bao gồm:

- Đa tạp

- Ống lót

- Cánh máy bay

- Các bộ phận bánh đáp

- Đầu nối điện

- Râu

- Dầu khí

Ngành công nghiệp dầu khí yêu cầu các bộ phận, mặc dù có kích thước lớn, vẫn phải duy trì độ chính xác và độ ổn định về kích thước đặc trưng của các thành phần nhỏ hơn. Đảm bảo độ vừa vặn chính xác là rất quan trọng để tránh mọi hỏng hóc tiềm ẩn. Gia công CNC được sử dụng để sản xuất các bộ phận thiết yếu như chốt, thanh, van, piston và mũi khoan.

Trong ngành dầu khí, độ bền là yếu tố quan trọng để đảm bảo các bộ phận có thể sử dụng lâu dài mà không cần thay thế thường xuyên. Do nhu cầu về thời gian hoàn thành nhanh chóng của ngành, gia công CNC được tin tưởng rất nhiều vì hiệu quả và độ chính xác của nó.

Quân sự và Quốc phòng

Trong ngành công nghiệp quân sự và quốc phòng, các bộ phận phải đáp ứng các tiêu chuẩn và quy định nghiêm ngặt của chính phủ. Tương tự như ngành dầu khí, các thành phần này cần phải cực kỳ bền, chắc chắn và lâu dài. Việc sửa chữa hoặc thay thế thường xuyên có thể dẫn đến sự chậm trễ và gây ra rủi ro đáng kể cho sự an toàn và thành công của nhiệm vụ.

Gia công các bộ phận cho quân đội liên quan đến những thách thức bổ sung, chẳng hạn như duy trì tính bí mật. Gia công CNC rất quan trọng trong bối cảnh này do khả năng cung cấp thời gian quay vòng nhanh chóng và chính xác. Khả năng này rất cần thiết để đáp ứng các nhu cầu cấp bách và bí mật của quân đội.

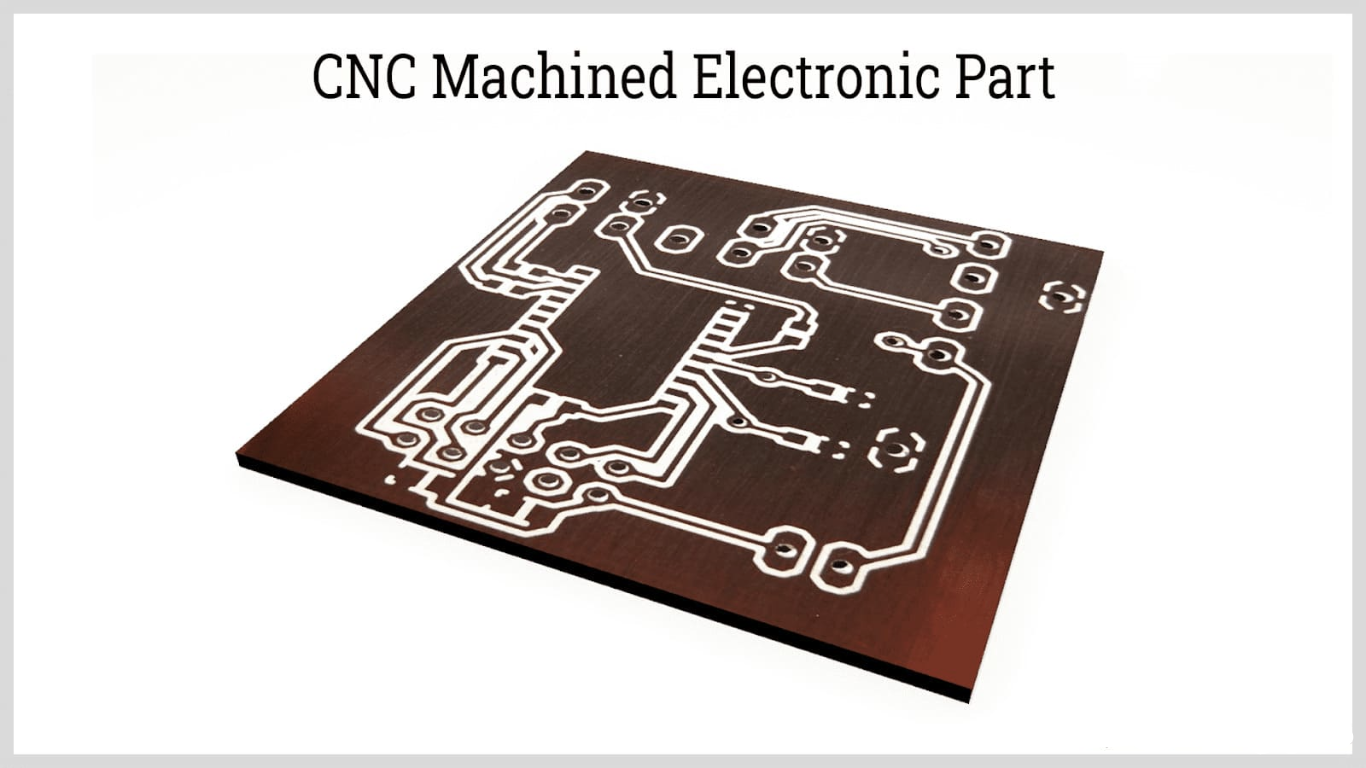

Điện tử

Trong ngành công nghiệp điện tử, các yêu cầu về linh kiện trái ngược hẳn với các yêu cầu của ngành dầu khí, khiến cho gia công CNC trở nên thiết yếu đối với sản xuất linh kiện điện tử. Mặc dù độ chính xác vẫn rất quan trọng, nhưng trọng tâm chính là kích thước nhỏ của các linh kiện, cần phải cực kỳ chính xác và có kích thước tốt. Sự nhấn mạnh vào kích thước và độ chính xác này phản ánh những thách thức dẫn đến sự phát triển của gia công CNC Thụy Sĩ.

Dung sai chặt chẽ, kích thước nhỏ và độ chính xác cao cần thiết cho các linh kiện điện tử để lại ít chỗ cho sai sót. Nhiều bộ phận phải được gia công vi mô để đáp ứng các thông số kỹ thuật thiết kế nghiêm ngặt.

Hàng hải

Như tên gọi của nó, ngành công nghiệp hàng hải có yêu cầu đặc biệt là các thành phần của nó phải chống nước. Các bộ phận có thể tiếp xúc trực tiếp với nước hoặc phải chịu môi trường có độ ẩm cao. Để đáp ứng nhu cầu của ngành công nghiệp hàng hải, các bộ phận phải được sản xuất trong điều kiện đặc biệt từ các vật liệu đáp ứng các yêu cầu khắt khe.

Một yếu tố quan trọng khác đối với ngành hàng hải là tính di động hoàn toàn và khả năng chịu được các điều kiện khắc nghiệt trên tàu biển. Giống như vật liệu trong các ngành công nghiệp khác, các thành phần hàng hải phải có độ bền cao, vì một con tàu trên biển có thể không có phương tiện để dễ dàng thay thế một bộ phận bị hỏng.

Các bộ phận được sản xuất bằng gia công CNC cho tàu biển bao gồm:

- Vỏ cách điện

- Cánh quạt

- Linh kiện động cơ

- Linh kiện điện tử

- Khuôn mẫu

- Các bộ phận của thuyền

- Súng ống

Trọng tâm chính của ngành công nghiệp vũ khí là độ chính xác và độ chính xác. Gia công CNC được ưa chuộng để sản xuất các thành phần vũ khí vì nó cung cấp khả năng kiểm soát chất lượng và giám sát trong quá trình để đáp ứng các dung sai nghiêm ngặt. Một lợi thế đáng chú ý của máy CNC trong ngành này là khả năng ghi lại và ghi lại số sê-ri, được khắc trực tiếp trên mỗi thành phần. Khả năng này tạo điều kiện dễ dàng theo dõi và lập danh mục các bộ phận.

Quang học

Ngành công nghiệp quang học phải đối mặt với thách thức gia công hình học phức tạp. Gia công CNC mang lại lợi thế đáng kể do tính linh hoạt và khả năng thực hiện cắt 5 trục, đặc biệt có lợi cho các vật liệu nhẹ. Các thành phần quang học thường có tỷ lệ khung hình cao, vát đặc biệt, lỗ cắt và chèn chính xác, và bề mặt lắp được định vị chính xác.

Trong nhiều trường hợp, đối với ngành quang học, máy CNC siêu âm được sử dụng vì độ chính xác và độ tinh xảo của chúng.

Viễn thông

Trong ngành viễn thông, độ chính xác, độ tin cậy và dung sai cao của gia công CNC là rất cần thiết do hậu quả nghiêm trọng tiềm ẩn của sự cố. Độ bền và độ chắc chắn là rất quan trọng đối với các bộ phận viễn thông, vì bất kỳ sự cố hoặc lỗi nào cũng có thể dẫn đến các vấn đề nghiêm trọng và nghiêm trọng.

Gia công CNC rất phù hợp cho các ứng dụng viễn thông vì khả năng đạt được dung sai cao và độ tin cậy đặc biệt. Tương tự như ngành quang học, các thành phần viễn thông thường liên quan đến hình học phức tạp và tinh vi, đặt ra những thách thức về kỹ thuật và thiết kế. Các vật liệu thường được sử dụng bao gồm nhôm, thép không gỉ và đồng thau.

Ô tô

Trong số nhiều ngành công nghiệp sử dụng gia công CNC, ngành ô tô có nhu cầu lớn nhất và hưởng lợi nhiều nhất từ hiệu quả và thời gian xử lý nhanh chóng của nó. Ngành công nghiệp ô tô liên tục tìm kiếm các phương pháp cải tiến và hiệu quả hơn để sản xuất các thành phần và bộ phận. Là một ngành tiên phong trong việc áp dụng các phương pháp công nghệ tiên tiến, đây là một trong những ngành đầu tiên sử dụng rộng rãi gia công CNC.

Các tính năng chính của gia công CNC đã trở thành định nghĩa cho ngành công nghiệp ô tô bao gồm tốc độ sản xuất nhanh, tự động hóa, khả năng lặp lại chính xác, độ chính xác và dễ tùy chỉnh. Các thành phần như tấm nội thất, động cơ khởi động, đầu xi lanh, hộp số và trục truyền động được sản xuất nhanh chóng và hiệu quả để đáp ứng các yêu cầu và thông số kỹ thuật sản xuất.

Chương 8: Thuật ngữ CNC

Giống như bất kỳ chương trình máy tính nào, gia công CNC sử dụng ngôn ngữ lập trình riêng để điều khiển các hành động và chuyển động. Mặc dù có nhiều định dạng mã hóa khác nhau, nhưng mã G là ngôn ngữ chính được sử dụng để chỉ đạo các công cụ máy CNC thực hiện các chuyển động và quy trình cần thiết. Máy CNC dịch các hướng dẫn thiết kế hỗ trợ máy tính (CAD) thành các mã G này.

Mặc dù có vô số thuật ngữ CNC, bao gồm cả những thuật ngữ độc quyền được nhiều nhà sản xuất khác nhau sử dụng, nhưng một số thuật ngữ được công nhận và hiểu rộng rãi trong mọi ngành, giống như mã G.

Gia công CNC 5 trục

Thuật ngữ “5 trục” ám chỉ số lượng trục mà máy CNC có để di chuyển. Các trục chính là trục X, trục Y và trục Z, chạy dọc theo bệ máy. Ngoài các trục cơ bản này, hai trong số chúng có các chế độ chuyển động bổ sung cho phép máy thực hiện các chuyển động phức tạp và tinh vi, bao gồm cả quay.

Địa chỉ

Khối lệnh của máy CNC được điều khiển bởi các lệnh địa chỉ chữ cái, có ý nghĩa khác nhau tùy thuộc vào mã G có trong khối lệnh. Mỗi chữ cái trong các lệnh này biểu thị một chức năng cụ thể; ví dụ, “T” biểu thị lựa chọn công cụ, trong khi “L” biểu thị số vòng lặp chu kỳ cố định.

Bộ thay dao tự động (ATC)

Ưu điểm chính của máy CNC là khả năng thực hiện các hoạt động cắt phức tạp và tinh vi một cách tự động. Bộ thay đổi công cụ tự động (ATC) hoán đổi các công cụ trên máy CNC theo nhiệm vụ đang thực hiện và quá trình này được quản lý thông qua các lệnh G-code.

Trục

Thuật ngữ “trục” dùng để chỉ mặt phẳng chuyển động của dụng cụ cắt CNC. Các trục chính là trục X, Y và Z, với các trục B và C bổ sung được đưa vào để cho phép chuyển động xa hơn.

Giường

Giường của máy CNC hỗ trợ máy và giữ phôi trong quá trình gia công. Giống như trục chính, giường có thể cố định hoặc di động. Trong thiết lập giường cố định, giường giữ nguyên vị trí trong khi trục chính di chuyển, trong khi trong thiết lập giường di động, giường di chuyển trong khi trục chính đứng yên. Thiết kế của giường thay đổi tùy thuộc vào nhà sản xuất máy và các yêu cầu cụ thể của bộ phận được sản xuất.

CAD (Thiết kế có sự hỗ trợ của máy tính)

Phần mềm CAD (Thiết kế hỗ trợ máy tính) giúp các kỹ sư tạo ra bản kết xuất chi tiết về thiết kế của họ. Các thiết kế CAD này có thể được tải xuống máy CNC, nơi chúng được chuyển đổi thành mã G để sản xuất.

Mã G và Mã M

Mã G và M tạo thành cốt lõi của lập trình CNC. Mã G là mã chuẩn bị thiết lập máy cho các chuyển động cụ thể, trong khi mã M được sử dụng để điều khiển các chức năng phụ trợ. Mỗi khối mã chỉ có thể bao gồm một mã M.

Mặc dù máy CNC được lập trình sẵn mã M và G nhưng chúng đủ linh hoạt để cho phép nhà sản xuất thêm mã độc quyền cho các chức năng và hoạt động chuyên biệt.

Cổng trục

Gantry trải dài trên bệ cắt, di chuyển dọc theo trục X và hỗ trợ trục chính. Có hai loại gantry: cố định và di chuyển. Gantry cố định vẫn đứng yên, trong khi gantry di chuyển di chuyển dọc theo bàn cắt.

Vị trí nhà

Vị trí ban đầu là điểm tham chiếu cho các trục X, Y và Z và được thiết lập bởi mã G.

Jig

Jig là một công cụ được thiết kế để giữ và định vị phôi chính xác, đảm bảo phôi luôn được căn chỉnh chính xác cho các hoạt động cắt. Ví dụ, một jig sẽ hướng dẫn dụng cụ cắt thực hiện các hoạt động chính xác trong quá trình phay.

Rãnh

Rãnh cắt là chiều rộng của vết cắt vào phôi.

Mã N

Mã N được sử dụng để xác định các dòng mã cụ thể, với mỗi mã theo sau là một số chỉ định một khối mã và số dòng của nó. Khi nhập vào máy CNC, mã N thường tiến triển theo gia số năm hoặc mười, cho phép có không gian và tính linh hoạt trong lập trình.

Làm tổ

Làm tổ liên quan đến việc sắp xếp mẫu cắt để giảm thiểu lãng phí. Quá trình này định vị lại mẫu ban đầu để tối ưu hóa việc sử dụng vật liệu và giảm lượng dư thừa.

Phần Chương trình

Chương trình phần bao gồm tất cả các hướng dẫn cho một phần cụ thể, đóng vai trò là tập hợp các lệnh kích hoạt chức năng cắt, định hình và các chức năng CNC khác.

Bộ xử lý hậu kỳ

Bộ xử lý hậu kỳ, hay “post”, chuyển đổi ngôn ngữ máy tính CAD hoặc hình ảnh thành định dạng mà máy CNC có thể hiểu được. Trong hầu hết các trường hợp, ngôn ngữ này là mã G.

Nghị quyết

Độ phân giải của máy CNC đề cập đến khả năng xác định chính xác vị trí của máy và tuân thủ chính xác các mã lệnh địa chỉ chữ cái cho các trục của máy.

Vòng quay mỗi phút (RPM)

Trong gia công CNC, RPM đề cập đến tốc độ quay của trục chính mỗi phút.

Ký tự đặc biệt

Các phím từ bàn phím máy tính cũng được sử dụng làm ký hiệu mã. Ví dụ, dấu phần trăm (%) đánh dấu bắt đầu hoặc kết thúc chương trình, trong khi dấu gạch chéo ngược (/) được sử dụng để xóa khối. Dấu chấm phẩy, dấu ngoặc đơn và dấu gạch ngang đóng vai trò là mã hoặc lệnh trong khối mã lệnh.

Con quay

Trục chính là thành phần trung tâm của máy CNC. Đây là cụm quay được thiết kế với côn để giữ dụng cụ. Được cung cấp năng lượng bởi động cơ, có thể thay đổi tùy thuộc vào nhà sản xuất máy CNC, trục chính đóng vai trò quan trọng trong quá trình gia công.

Bước xuống và bước qua

Bước xuống đề cập đến độ sâu mà dụng cụ trục Z cắt vào phôi, trong khi bước qua là khoảng cách mà dụng cụ di chuyển theo chiều ngang từ đường cắt này sang đường cắt tiếp theo.

Véc tơ

Tệp vectơ là đồ họa 2D bao gồm hình dạng, đường thẳng, tọa độ, kích thước và màu sắc. Chúng được xác định bằng các phương trình toán học thiết lập các điểm trên mặt phẳng Descartes, giúp chúng dễ dàng mở rộng. Chất lượng và ưu điểm của từng loại vectơ có thể khác nhau tùy thuộc vào phần mềm được sử dụng.

Phần kết luận

Gia công CNC là một quy trình cơ điện điều khiển các công cụ xung quanh ba đến năm trục, với độ chính xác cao, cắt bỏ vật liệu thừa để sản xuất các bộ phận và linh kiện. Khả năng thực hiện đa nhiệm của máy CNC cho phép hoàn thiện một thành phần hoặc bộ phận chỉ trong một thao tác, dễ dàng và hiệu quả. Gia công CNC hay còn gọi là gia công điều khiển số bằng máy tính là một quy trình hợp lý và logic được lập kế hoạch và thiết kế để sản xuất các bộ phận một cách hiệu quả. Một lợi thế lớn của gia công CNC là khả năng cắt đa dạng của máy CNC. Phần mềm CNC tạo ra các chương trình để chạy máy công cụ. Mỗi khía cạnh của máy CNC đều có chương trình riêng.

English

English Korea

Korea Japan

Japan